APS软件的技术指标与特色

企业可能经常会因为无法掌握生产制造现场的实际产能状况及物料进货状况,导致物料及产能规划与现场详细作业排程难度增大,从而采取有单就接的接单政策与粗估产能的生产排程方式。这种方式就可能导致企业的生产状况频发:在提高对顾客的服务水平及允诺交期的基本前提下,导致生产车间常以加班或外包来满足订单交期;物料规划无法考虑产能的限制,又可能造成原料/零组件的采购计划无法配合生产计划。

生产问题频发会导致企业无法达到快速响应顾客的需求与有效益的可允订货数量/时间的目标,所以企业需要一个能妥善、有效的规划企业资源﹝如机器、人员、工具、物料等﹞来满足顾客需求,达到最大产出量、瓶颈资源使用率最高及前置时间最短等生产策略,并能协助生产管理人员找出实际可行的企业信息应用系统。

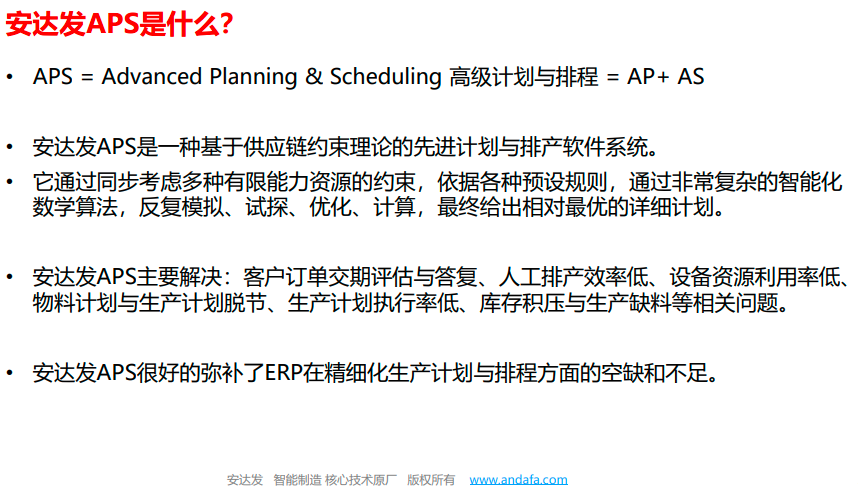

APS(Advanced Planning and Scheduling)高级计划和排程系统,主要是利用计算机运算速度快,数据存储、传递、演绎、纠错和交换方便,可以把人的很多工作实现“自动化”。APS高级排程系统基于资源能力、物料和时间约束条件的企业管理方法,解决的了企业计划不能实时反映物料需求和资源能力动态平衡的问题,解决了ERP、MRP、MRP Ⅱ、BOM以及供应链管理长期困扰的问题。

安达发APS软件的技术指标

集团-公司-工厂多级体系可在一个系统中运行,根据权限隔离。

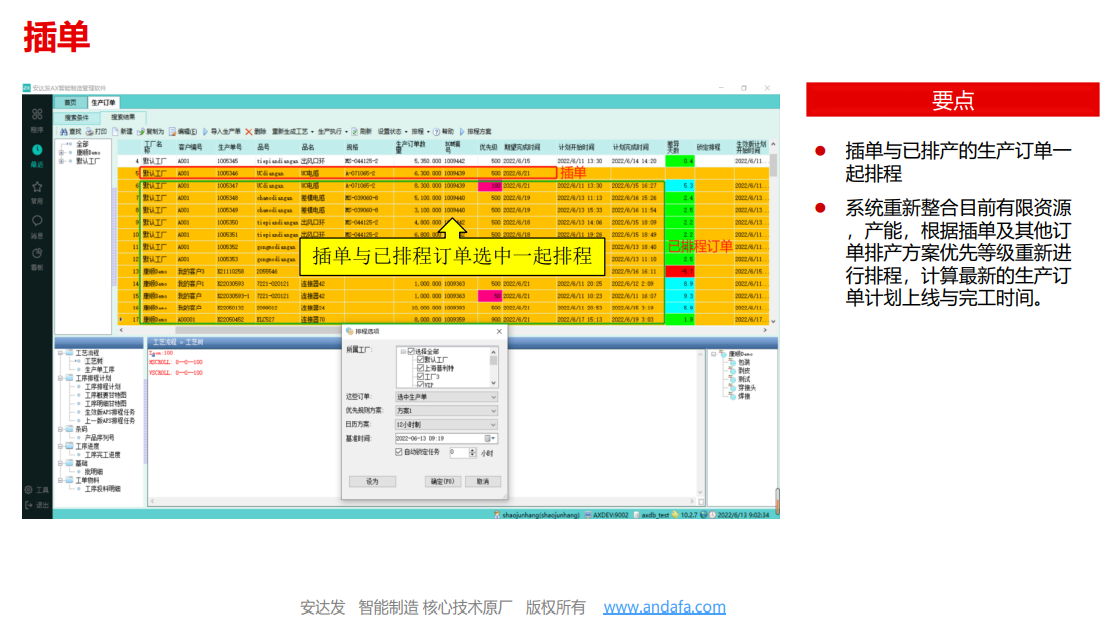

插单、混合全排等多种模式。系统重新整合目前有限资源,产能,根据插单及其他订单排产方案优先等级重新进行排程,计算最新的生产订单计划上线与完工时间。也可对生产订单多工厂,多工序,交付日期等进行混合排产。

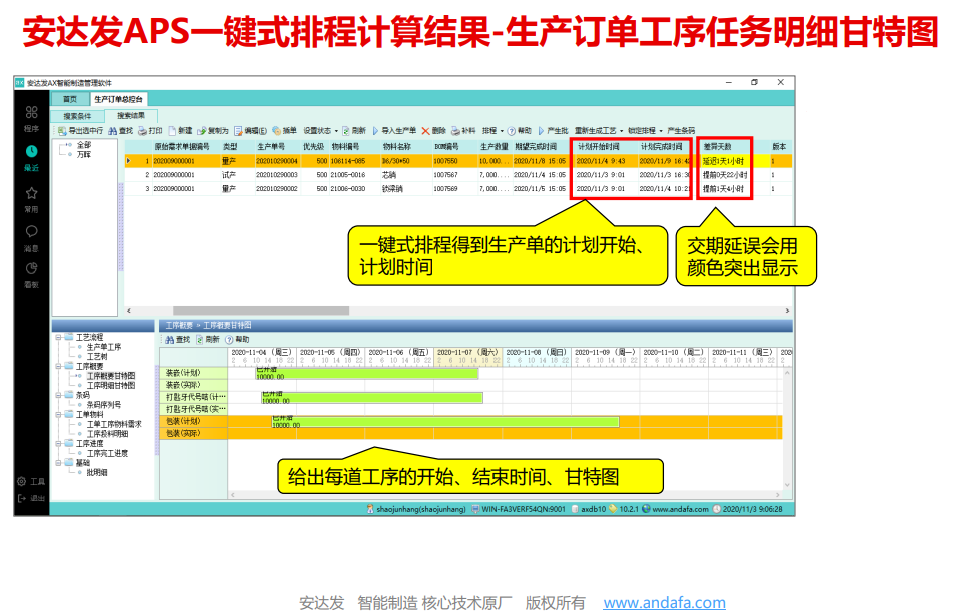

支持反复多次模拟。通过预先设定好相关基本资料与约束规则,自动考虑各种影响生产计划的因素,应用各类预设规则,最后给出最优化的计划方案,当订单、机台、工具、材料、上下班时间等任何影响生产计划的因素变化后,执行“一键式排程计算”,系统即可生成生产详细排程,也可选择不同的排产方案,可以实现不同的排程效果,也是设置无人值守的自动定时排程。

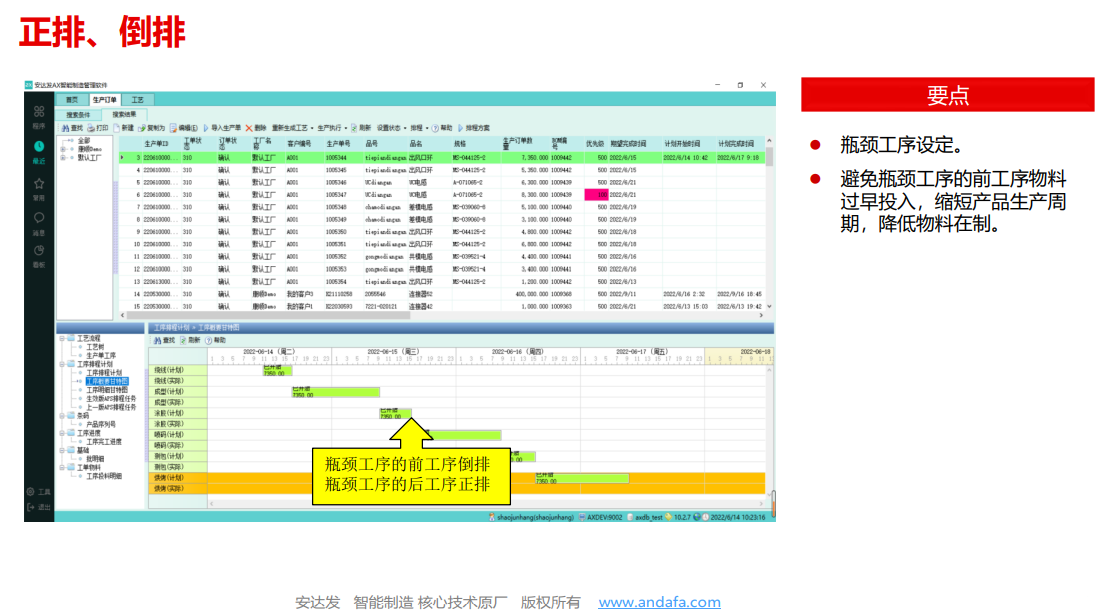

正排顺排、逆排倒排、自动双向排程。通过瓶颈工序设定,避免瓶颈工序的前工序物料过早投入,缩短产品生产周期,降低物料在制。

秒到分钟级的计算时长。

精度精确到分钟。根据有限产能约束,产生短期内车间产线机台精细化排产,给出车间中每条产线、每 台机,应该在几点几分到几点几分,做哪张生产单的哪道工序,做多少量,用什么模具治具,要什么物料多少量。

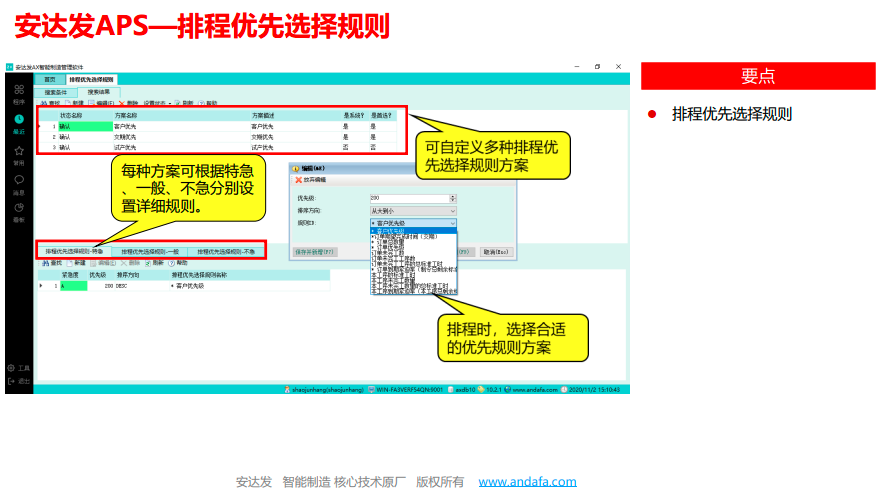

客户、订单、交期、数量、工时等多种优先级组合。企业可根据自身需求进行多种排程优先选择规则方案的自定义。

少换产、少换料、少换模、少换规格特征等多种优化算法。AS排产计算时,系统会做合并优化检查。可自主选择工艺,在N天内,多少数量,生产相同品号,相同模具,相同物料等特征产品安排一起生产,减少调机换线频率, 提高生产效率。 对于不同的工单工序,如果具有相同产品、相同物料、相同规格、相同特征、近似特征 ,则可把这些工单工序合并在一起生产。合并生产时, 原有的工单工序不变。

安达发APS软件主要技术特色

aps高级排产软件面向离散性的制造业企业的生管,提供详尽的车间生产排产建议,使得生管能快速对生产问题进行决策,并且迅速根据用户需求的变化进行计划重排。与传统意义上的ERP系统相比,aps高级排产系统在计划、排程、物料、车间管控等方面实现了真正的信息化管控,从管理层次上帮助企业快速合理调配物料、设备、人员等生产资源,实时反馈生产进度及异常情况,确保订单准时交货,快速响应客户需求,实现了有限产能条件下的交期预测、产能平衡、工序详细生产计划,从本质上帮助企业提升市场竞争力和应变能力。