轮胎行业通过APS实现自动排产

一、轮胎行业迎来复苏

近期,某轮胎巨头发布涨价通知,受原材料价格上涨等因素影响,国内外很多企业也发布了涨价通知。轮胎生产企业的涨价有望降低原料成本上涨的影响,而后疫情时代汽车产销的增长以及出口的提升将推动轮胎行业底部复苏。

轮胎需求市场分为新车的配套市场和存量车的替换市场,轮胎行业市场容量未来将持续增长,主要源于:一方面,我国汽车普及程度仍较低,汽车配套市场与替换市场的发展空间巨大。另一方面,我国轮胎出口表现超预期。2021 年,中国橡胶轮胎累计出口量,为730 万吨,同比增长16.2%。随着全球供应链逐步恢复,国际海运费价格持续下滑,轮胎出口仍有提升空间。

虽然市场需求大,但我国乘用车轮胎市场中,外资和合资品牌占高达7成,本土企业仅占30%,且主要集中在替换市场。未来国内轮胎行业的市场份额在国内外都有望进一步提升。

二、轮胎行业生产现状

随着供应需求的变化,越来越多的轮胎企业发现,使用EXCEL越来越无法满足生产计划,销售状态无法反映生产计划,也无法查看库存状态,这导致生产和销售协调不力,库存成本进一步上升。

在订单方面,随着少量多样化订单的增加和客户订单或生产的变化,集成供应链模式往往采用MTO&MTS,这种模式非常强调:

- 订单响应能力 – 能够迅速应答客户的询期、询价;

- 订单承诺能力 – 能根据产能和业务目标,正确承诺订单的日期和数量;

- 订单按时交付能力 – 能准时交付;

- 生产需要使用大量设备;

- 资源的优化使用——降低成本;

- 避免产能瓶颈或产能过剩,工序间衔接比较紧密;

- 大量设备换模、换工装的优化和限制。

三、APS助力轮胎行业排程

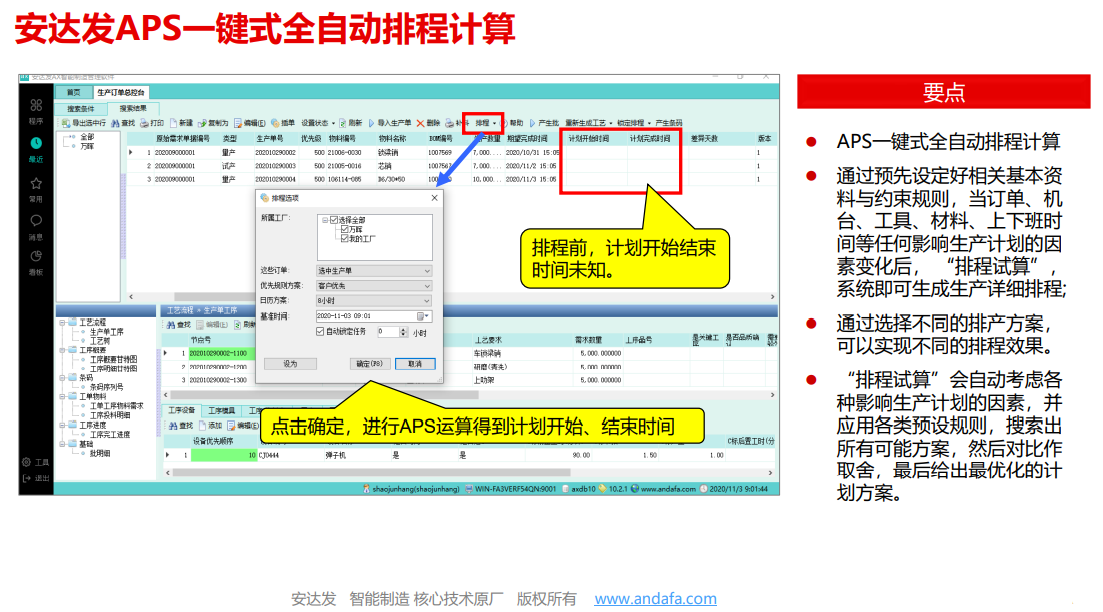

针对轮胎行业的生产特点,APS高级排程系统可以很好地解决问题。安达发APS是一种基于供应链约束理论的先进计划与排产软件系统,安达发APS高级排程系统通过同步考虑多种有限能力资源的约束,依据各种预设规则,通过非常复杂的智能化数学算法,反复模拟、试探、优化、计算,最终给出相对最优的详细计划。

针对轮胎行业的生产优化主要内容包括:

- 数字化配方和工艺设计

- 工艺路径的柔性化设计

- 实现设备执行自动化

- 物流自动化升级改造

- 实施高级排产

- 质量管理精细化

通过数字化的手段来改造传统的产品设计方法,建立基于PLM的数字化BOM和工艺路径,支持产品开发与生产全过程的数字化设计方法,包括了新产品设计、支持产品相关数据管理、支持产品开发流程的控制与优化。

轮胎的生产工艺路线在密炼、部件、成型和硫化四段分别采用了多加工中心与多生产线路的柔性化对应设计,并在增设了胎胚自动化库房和多个生产线边库,增加轮胎加工线路的各个生产环节的组合灵活性大。

根据调度计划和工艺路线分解成上下游协同的生产指令,及时准确的把生产配方和工艺参数下发到各个机台进行执行和防误。

通过自动化输送线和自动分拣系统快速准确相应的物料指令,实现快速、直观、无差错进行物料预约、物料调度和投料,保证生产计划的及时执行和工序间的高效协同。

根据滚动的市场需求和动态的可用设备资源,在物料及时、计划准确、产能均衡、工艺约束多目标上,通过系统编制和下发生产主计划和调度计划,在生产执行过程中实时采集生产执行进度和库存情况,通过滚动排产快速响应生产异常和及时响应。

基于过程质量水平评价体系,以成品为评测目标,追溯生产全过程的质量情况,通过科学的计算公式和方法论,得出量化的质量能力指数用于评价生产质量水平,最大程度实现质量精细化管理。

安达发APS主要解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题。