APS智能排产帮助企业做好生产管理

生产管理顾名思义就是计划、组织、细条、控制生产活动的综合性管理活动。制造型企业在发展过程中想要提升生产管理的目标有四个:

- 高效率:快速响应客户需求,准确高效的回复产品交期,缩短订货、提货的周期;

- 低能耗:工厂资源消耗少,利用率高,降低企业运营成本,提高企业利润空间;

- 高灵活:能迅速适应市场变化,及时调整生产计划与执行管理;

- 准时:在客户需求上,能过如期将产品与服务达到客户的期望,提升客户服务体验。

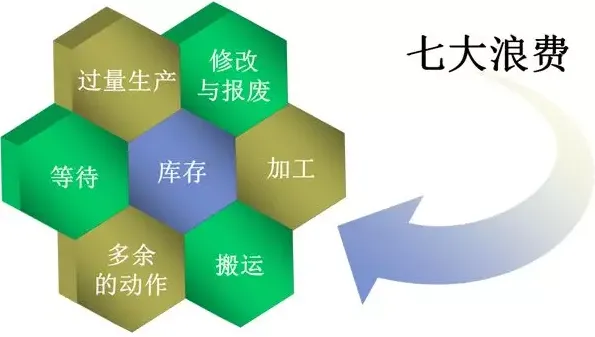

在全球经济发展的大环境下,制造型企业在面临市场变化迅速、人们对产品的技术及品质要求的提高、运营成本增加等环境因素下,企业在想要提升生产管理难免会遇到一些问题:

- 生产效率不高:当企业发展到一定规模下,会发现企业有的个体效率高,有的个体效率低,每个个体的生产效率不同,不能保证生产效率保持在一个水平线上;

- 生产状态不稳定:当企业面临插单、改单、加单的情况时,生产计划不能及时进行调整,可能会导致生产滞后、准交率下降,可能面临着设备、人员、材料等异常状况;

- 生产数据的缺实:很多企业缺乏技术、工艺、生产资料,全凭的是个人的经验,无法对生产数据进行储存和更新应用。

APS智能排产能够将生产工艺标准化、系统化,使得企业能在面对多因素变化时也能保证生产的有序,帮助企业做好生产管理。

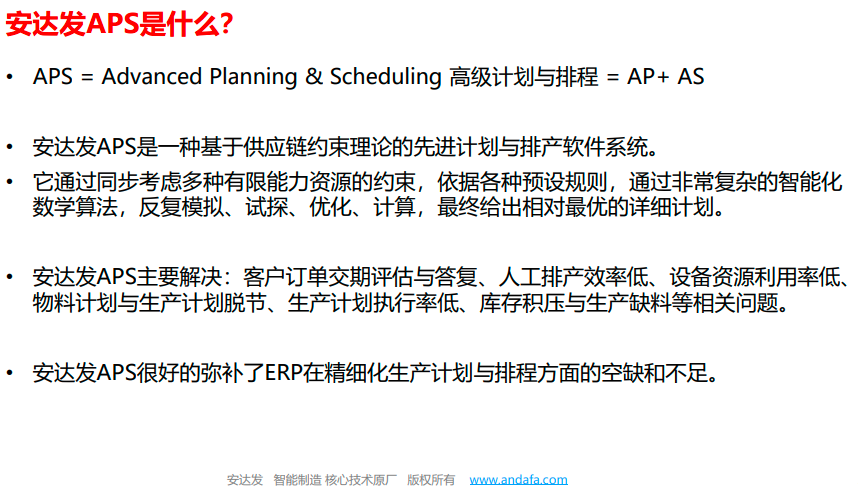

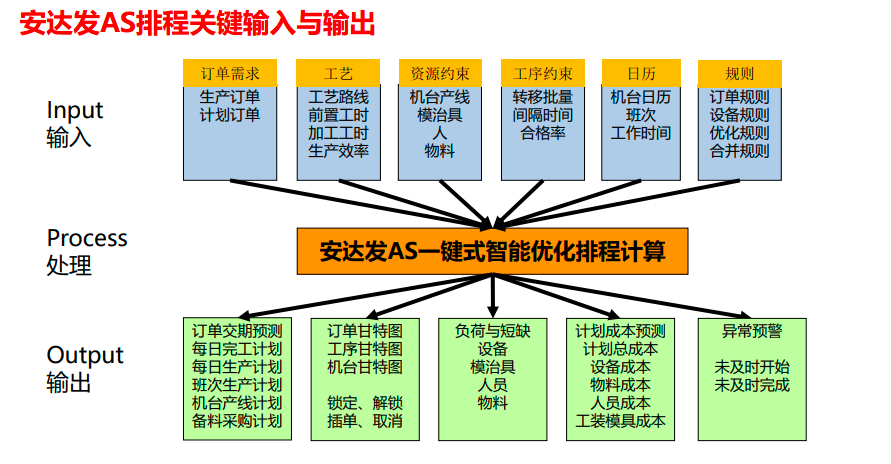

APS智能排产主要解决2个方面的问题:

- AP工厂高级计划中长期的生产净需求。考虑客户订单、销售预测Forecast、交货计划、库存、在途、在制、工厂生产能力、成本、生产提前期、生产周期等,扣库存、展BOM,最终产生每个工厂的未来的生产净需 求量,即计划订单。

- AS车间优化排产短期内车间产线机台精细化排产。根据有限产能约束,给出车间中 每条产线、每台机,应该在几点几分到几点几分,做哪张生产单的哪道工序,做多少量,用什么模具治具,要什么物料多少量。

APS智能排产主要采用3种方法来实现排程结果的最优化:

- 1工艺流程基础数据与资源约束。 在产品工艺中,我们预先定义好每个产品工艺流程中每个工序的资源与特征约束,包括工序资料、特征、可用机台产线、模治具、物料、时间等,由此实现工艺的基本资源约束。

- 订单级的优先选择规则方案。我们把所有待排程订单按紧急程度分为3大类:特急、一般、不急,并针对每种紧急程度分别设置具体的排序选择规则,由此实现大范围的急单先做的效果。

- 工序优化规则。我们针对每个工序详细设置其优化规则,如少换产、少换模、少换料、少换规格、按某个特征从小到大从大到 小等。并对短期的排程结果进行优化,由此实现了机台产线的尽量连续生产,从而显着减少换产带来的工时和物料损失。

APS智能排产通过在全自动计算过程中同时应用如上3种方法,就实现了普遍的约束与优化。另外提供多种手工调整的方法,可灵活的对排程结果做可视化的拖动调整,从而实现了个别个性需求的灵活处理。

APS智能排产能够确保您的企业订单交期最大准时化、降低您的运营成本、显著提升管理效益,保证生产有序,做好生产管理,从“交期、成本、管理”这3个方面显著提升企业的竞争力。