APS排程助动力电池企业充分利用产能

动力电池是电动汽车的心脏,是新能源能否可持续发展的关键所在。新能源汽车产销的快速增长直接带动了中国动力电池产业的发展,动力电池政策支持体系不断完善、产业规模保持全球领先、市场集中度不断提升、企业优胜劣汰不断加速、技术水平大幅提升、产品成本明显降低、国际竞争力不断增强。目前动力电池主要包括锂离子电池、镍氢电池、燃料电池、铅酸电池、超级电容器。

在同体积重量情况下,锂电池的蓄电能力是镍氢电池的1.6倍,是镍镉电池的4倍,是目前最佳的能应用到电动车上的电池。随着新能源汽车产业化进程逐步深入,全球各国及重点企业均加大力度发展锂电池产业动力电池领域,基于新材料和结构的高比能动力电池技术已经成为各国竞争焦点,大力提升目前车用动力电池安全性、寿命、低温特性,降低成本是产业技术发展的方向。

虽然目前产能规模大幅提升,但多数企业制造工艺落后、研发创新能力不足、产品质量和一致性水平较差,真正能够进入国际整车配套体系的高端产能仍然不足。

在某一动力电池生产企业的负责人表示,目前公司的订单爆满,但是产能却不足。企业未来需要持续地扩大产能。

当发现企业生产能力不足,不能保证订单按时交货,为了保证交货期,企业生产部门需要进行如下措施:

- 延长工作时间,由一班制改为两班制、三班制,或延长员工工作时间;

- 增加机器设备台数,延长开机时间;

- 增加其他车间生产支持,或将部分生产任务拨给其他车间承担;

- 调整生产计划,将部分生产向后推;

- 部分产品进行外包生产;

- 增加临时用工;

- 产能长期不足时,应增加人员和机器设备。

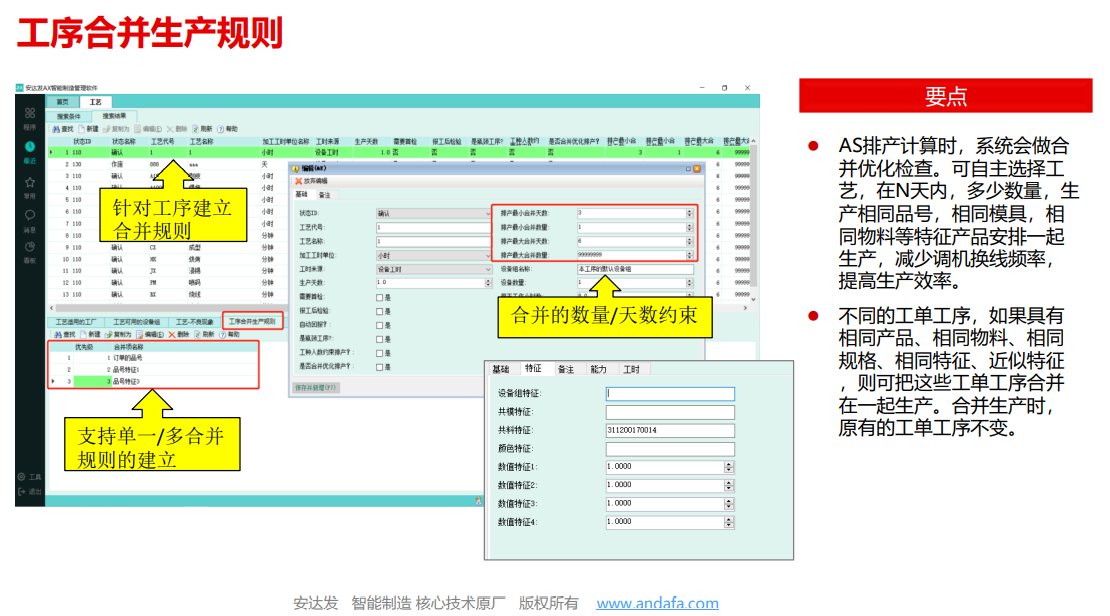

APS排程可以充分利用设备产能,提高设备利用率,减少停机换产损失,实现设备、人员、物料等约束。

APS排程是通过同步考虑多种有限能力资源的约束,依据各种预设规则,针对解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题,依靠严谨的数据及逻辑运算,终给出相对最优的详细计划的一种基于供应链约束理论的先进计划与排产软件系统。

APS排程根据少换产、少换模、少换料、少换规格特征等多种优化规则组合进行动态生产合并优化,进行了模具、材质、颜色等排产优化。共模产品连续生产,减少模具 更换,再由材质、颜色决定生产顺序,减少洗机时间,减少了换产损失。

APS排程实现企业的智能化排程,充分利用产能,缓解成本压力,减少交期延误,提升企业效益。