纺织行业中的资源浪费难题可利用APS排产进行解决

产品的生产过程通常被分解成很多加工任务来完成。每项任务仅要求企业的一小部分能力和资源。企业一般将功能类似的设备按照空间和行政管理建成一些生产组织 。在每个部门,工件从一个工作中心到另外一个工作中心进行不同类型的工序加工。

企业常常按照主要的工艺流程安排生产设备的位置,以使物料的传输距离最小。另外其加工的工艺路线和设备的使用也是非常灵活的,在产品设计、处理需求和定货数量方面变动较多。 离散制造的产品往往由多个零件经过一系列并不连续的工序的加工最终装配而成。加工此类产品的企业可以称为离散制造型企业。例如火箭、飞机、武器装备、船舶、电子设备、机床、汽车等制造业,都属于离散制造型企业。

在离散性行业中国,纺织行业呈现出多目标、多约束、随机动态的特征,所以纺织企业在生产计划的产生与调度是一个极其复杂的问题。如果想要将排程结果应用在实际生产中,排程的难度远远不止于工序的交接。工序中有着时间、空间、温度、物料的形态、交集、分散等约束条件,排程如果对某一关键因素没有考虑进去。

纺织行业生产效率低原因可以分为几个方面:

- 工厂的人员流动性大,缺乏专业的培训,主要依靠于人为经验等因素,工作不细致,不按标准执行,容易产生不良品。

- 设备的保养计划与生产计划脱节,设备保养不及时三.生产工艺的流程文件容易丢失,制造图纸管理混乱等因素造成不良品的产生。,设备老化,设备加工台不标准、转速与切削配比不规范等因素容易导致不良产品的增加。

- 生产工艺的流程文件容易丢失,制造图纸管理混乱等因素造成不良品的产生。

人工进行生产排程,没有具体的工序开始、结束时间,生产调度是盲目的,同时也导致资源准备和资源配送的盲目性。

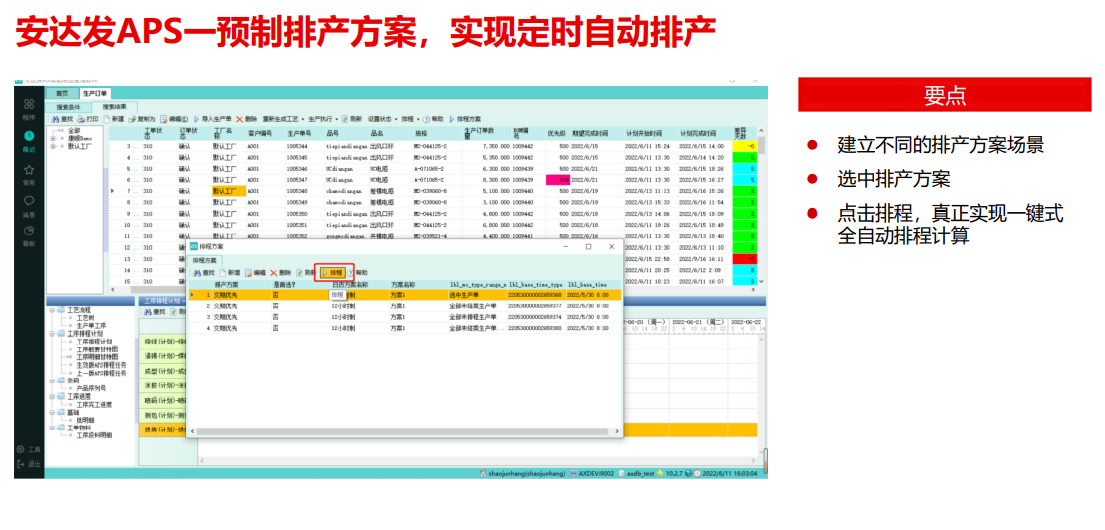

1)APS排产通过预先设定好相关基本资料与约束规则,自动考虑各种影响生产计划的因素,应用各类预设规则,最后给出最优化的计划方案,当订单、机台、工具、材料、上下班时间等任何影响生产计划的因素变化后,执行“一键式排程计算”,系统即可生成生产详细排程,也可选择不同的排产方案,可以实现不同的排程效果,也是设置无人值守的自动定时排程。

2)有些设备贵重,折旧费高昂,需要日夜工作提高其利用率,有些设备功能特殊,其它设备不可替代,也需要尽最大的能力工作才能确保生产任务。如果没有详细的生产作业计划,无法预估资源的利用率和负荷,无法让瓶颈设备发挥出最大的能力。

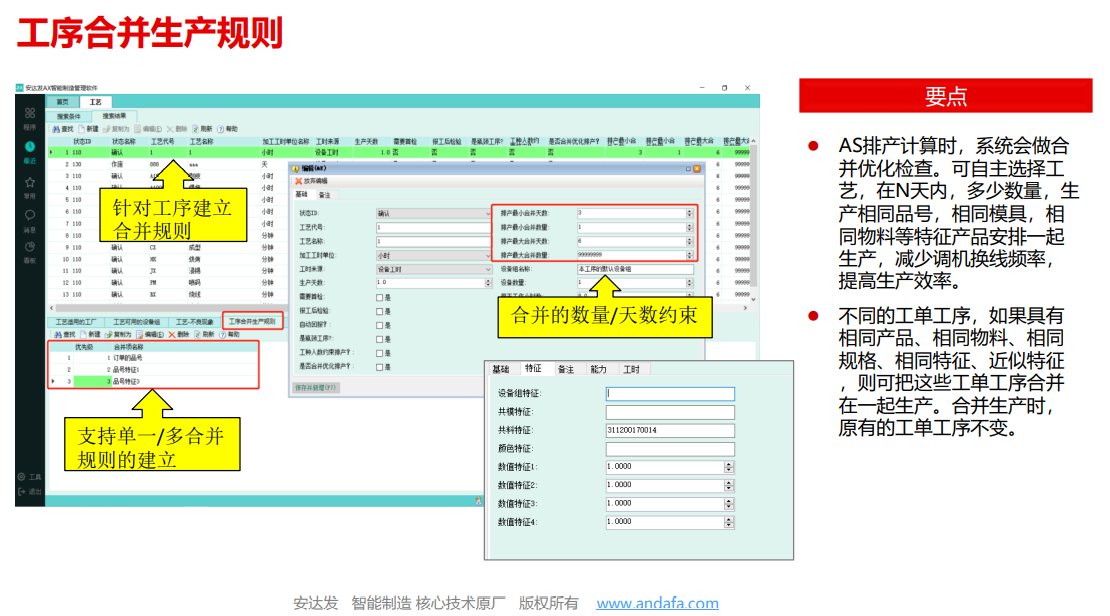

APS排产通过排程结果拉动设备需求计划,实现产线/机台、模治具、人力约束、物料等约束,并考虑少换产、少换模、少换料、少换规格特征多种规则组合进行生产合并优化,工单排产时自动把大单拆分到多台机台产线上同时生产。

3)物料的采购时间是能否确保交货期的最重要因素,所以需要对物料的到货情况进行预测,并准确预测生产现场何种物料将在何时短缺是非常重要的,而详细生产作业计划可以提供对物料的库存预测和管理。

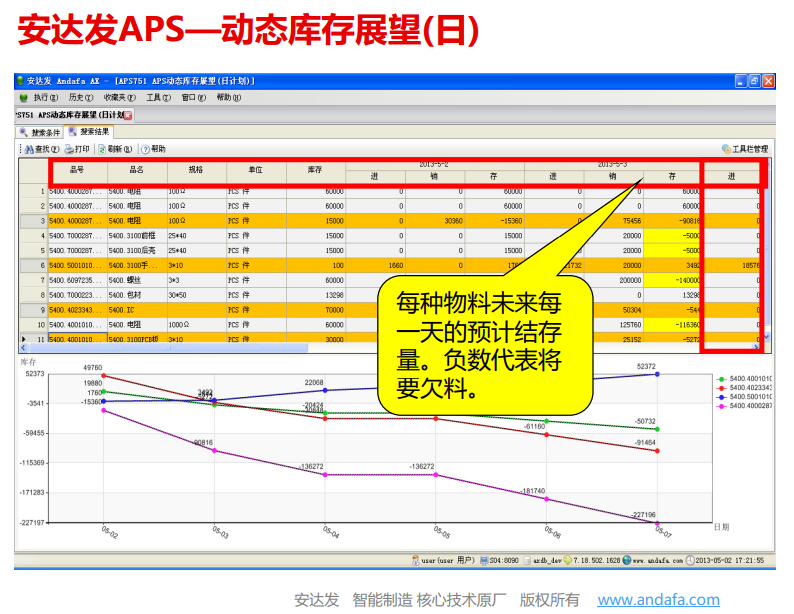

APS排产利用排产结果拉动物料需求计划:机台产线即时物料需求、生产单每日物料需求、物料动态库存展望(每日列表),结合客户交货需求、库存、生产 计划、用料计划、供应商交货计划等,自动灵活计算出未 来每天每种物料的动态库存。

4)如何降低库存,一直是生产管理面对的难题。面对一批订单,需要多少资源,库存现在的情况能否满足?不满足还需要采购多少?何时采购?这些都无从得知,也就是说,对于库存的管理是被动的,所以也就无法实现库存控制。这种情况下,只能靠经验将库存保持一定的库存量,保证库存量就占用了流动资金,这就与追求零库存的生产管理理想背道而弛了。

APS排产产生的详细的生产作业计划能够预测资源的使用情况,可以预测哪道工序在何时使用哪些资源,何时再释放哪种资源,这样就预测了资源在每一个时刻的动态库存状态,可以发现资源库存降为零的时刻,并预先做好准备在这些时刻补充资源,按照生产计划排程进行资源的准备,可以将库存保持在接近于零的一个很低的水平。

5)如果没有准确的生产过程记录,成本的计算将无从谈起,而生产作业计划能给出准确的工序开始、结束时间,工序所用到的资源,也就是说在生产执行之前就能准确的预测出每道工序的所消耗的成本,有了这种预测,就可以在生产之前就进行一些成本规划,进而进行成本控制,形成成本计划,这样就可以跟成本统计进行比较,做到真正的精细成本管理。

APS能够帮助企业快速制定符合各种生产约束条件(人机料法环)、满足计划目标与策略的、优化的详细生产作业计划,实现缩短制造提前期,削减库存,提高交货期的遵守,有效的实现利益增长。