APS生产排程实现服装行业的车间生产计划智能化

国内服装行业的时尚创意设计能力从过去的简单模仿阶段,逐步过渡到主张原创设计、凸显中国特色的自主创新阶段,文化承载与运用能力明显提升,设计人才梯队有效建立。同时,由专业机构、重点企业、产业集群、专业院校组成的流行趋势协同研究发布机制初步形成,有力保障了流行趋势的系统传导与价值转换。

我国服装产业面对全新的发展环境,推进高质量发展,产业素质和创新水平大幅提升,基本实现了服装制造强国的既定目标。未来,我国实现从服装制造强国向时尚强国转变的大趋势不会改变。

近10年来,面对新一轮产业革命,服装行业基础研究日益活跃,新技术、新材料、新工艺应用愈加广泛,产业数字化、网络化、智能化转型走在世界前列。

数字化、智能化技术创新也为传统的服装行业带来新动能。服装行业所需的物联网、传感器、智能制造等技术迅猛发展,产业综合集成应用水平大幅提升,特别是大量采用全流程自动化制造模式,智能化现代工厂不断涌现,为服装产业构建快速反应的供应链和服务链体系,推动质量变革、效率变革、动力变革,加快优化供产销经营环节和提高物流效率提供了重要的动力。

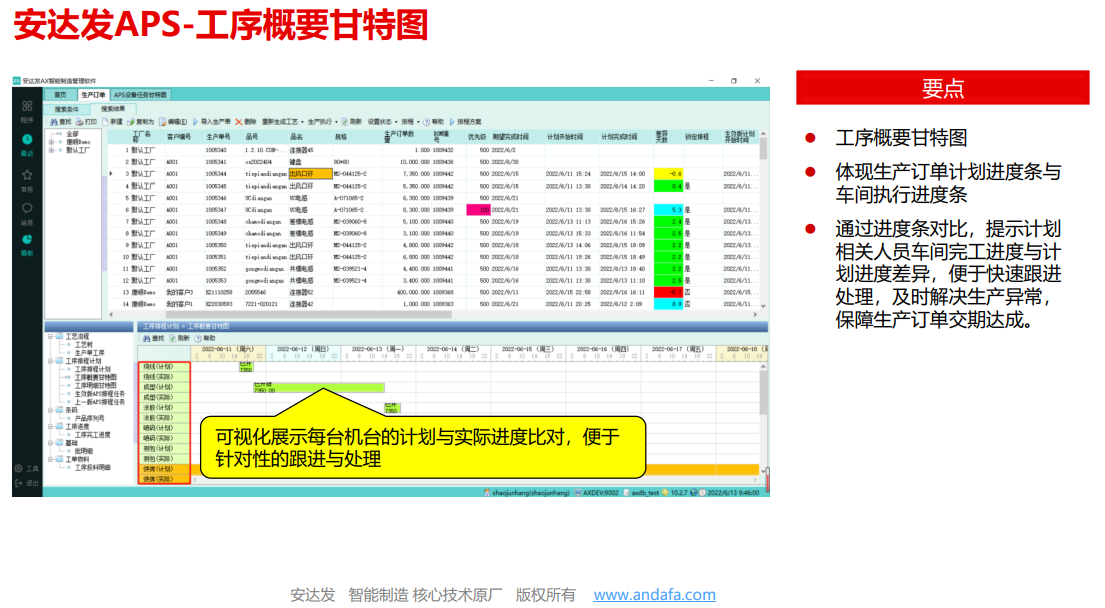

APS可以实现服装企业多种工艺资源的约束,依靠严谨的数据集逻辑与运算,将车间生产计划智能化。

- 客户需求答复:无法确切回复客户订单交期,急单做不出,大单吃不下。

- 生产计划:多个人用Excel手工做粗略计划,工作辛苦且效率低,计划跟不上变化,导致一系列的延误、浪费。

- 物料需求计划:物料供应不及时,造成生产缺料、产能浪费。根据订单总量来备料和采购,无法及时有效与供应商互动,资金、库存占用大,呆滞风险大。

- 模具与设备准备计划:模具准备计划没有做好,要生产了还没准备好模具。设备保养计划没有匹配好生产计划。

- 车间执行计划:先到的先做,好做的先做,该交的交不出货,不急的做了一大堆。

- 库存呆滞积压缺货:库存呆滞一大堆,同时还天天欠料。

APS生产排程通过对工艺流程基础数据与资源约束,对每个工序详细设置其优化规则,进行短期排程结果的优化,将所有待排程订单按紧急程度分为3大类:特急、一般、不急,并针对每种紧急程度分别设置具体的排序选择规则,提供多种手工调整的方法,可灵活的对排程结果做可视化的拖动调整,从而实现了个别个性需求的灵活处理,从而实现工艺的基本资源约束,达到大范围急单先做的效果,显著减少换产带来的工时和物料的损失。

APS生产排程通过预先设定好相关基本资料与约束规则,自动考虑各种影响生产计划的因素,应用各类预设规则,最后给出最优化的计划方案,当订单、机台、工具、材料、上下班时间等任何影响生产计划的因素变化后,执行“一键式排程计算”,系统即可生成生产详细排程,也可选择不同的排产方案,可以实现不同的排程效果,也是设置无人值守的自动定时排程。

APS生产排程实现服装生产对工艺资源的基本约束,并根据排程计划进行物料、人员、设备计划的需求拉动,通过信息技术的结合,将车间生产计划智能化。