食品生产企业利用APS生产排程缓解盈余压力

近日,某一食品生产企业的半年报数据显示,上半年公司实现了盈利增长,但净利润却同比下降13.96%,而对于收入增长幅度与净利润幅度增长不同步的原因,公司负责人给的答案是:由于成本上涨,其中原材料成本同比上涨4299万元。而成本上涨主要受两个方面因素的影响,一是包材辅料方面,受国际形势影响,大宗商品春节后一路走高,石油天然气价格创多年新高,铝铁锡镊价格居高不下,导致下游产品塑料类制品,铁制品等成本上涨;二是水果原料方面,受水果原料需求旺盛导致采购价格上升等因素影响,导致成本上涨。

同时,公司销售费用同比上涨1631万元,上涨主要因为公司加大人员投入对终端市场进行维护,以及加大了电商平台的推广力度,增加了广告费的投放。

由于成本上升导致的企业盈余压力,公司进行水果罐头销售价格的提价,而这次提价距离上次提价仅仅距离了两个月,此外,公司也对小品类罐头进行了小幅度的调整,产品价格的调整会在消费者和成本之间寻求平衡。

企业想要在消费者和成本之间寻求平衡进行产品的提价必然是不可行的,一次可以,两次也许可以,但如果还持续下去,必定对遭受非议,失去消费者的信任,所以企业需要考虑如何对生产进行成本间的管控,缓解盈余压力。

APS生产排程可以从多维度进行企业运营成本的降低,减少停机换产损失,降低库存及人力成本。

APS生产排程依靠严谨的数据及逻辑运算,短时间内分解长期计划到日计划(短期内车间产线机台精细化排产),可以实现多任务工序的前后联动,并自动扣减完工数和库存,并自动产生多种直观化报表。

- 将销售订单、销售预测,统一转换为客户交货需求,通过考虑客户交货需求、当前库存、采购在途、生产在制、生产提前期、生产周期等,扣库存、展BOM,最终产生产件(生成品和半成品)的生产净需求量;

- 再综合考虑不同工厂的运输成本、生产成本、工厂生产能力、提前交货惩罚成本、延期交货惩罚成本、工厂最大在手物料金额限额、等多种因素,将生产净需求分配到综合成本最低的工厂生产,实现订单综合利润最大化;

- 根据生产订单、计划订单、BOM、库存、供应商答交等,计算计划订单的物料齐套,近期齐套的可投放为生产订单。

食品生产企业因成本上升导致的盈余压力可以利用APS生产排程进行缓解:

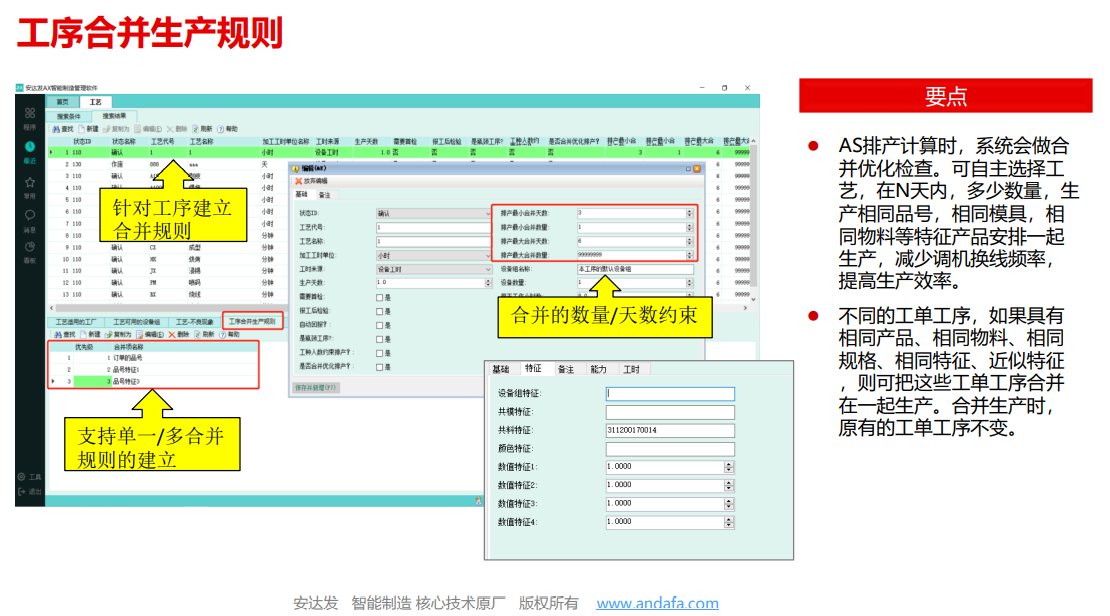

(1)考虑动态合并优化,进行模具、材质、颜色等排产优化,排产时自动把大单拆分到多台机台产线上同时生产,充分利用设备产能,1)实现生产效率最大化,降低设备成本;

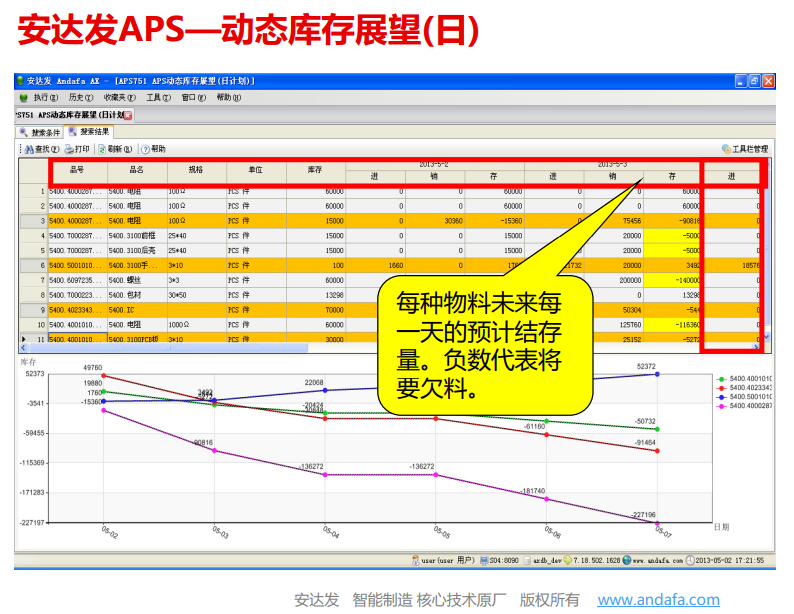

(2)通过结合客户交货需求、库存、生产 计划、用料计划、供应商交货计划等,自动灵活计算出未 来每天每种物料的动态库存,防止库存积压与生产欠料等问题的产生。

APS生产排程通过销售预测、物流运输计划、生产需求计划、智能优化排产、高级物料需求计划、供应商交货计划为企业提供供应链全流程计划与排产解决方案,实现交货需求、生产计划、采购计划、自制件、外购件的拉动式协同供应,从而显着减少交期延误、库存积压与生产欠料等重大问题。

(3)显着减少计划人员的工作量,一般可节省70%-95%以上,极大降低生管人力需求,降低人力成本。

APS生产排程通过排程结果拉动物料、设备、人员需求,防止食品加工企业在原料采购成本占用过大,降低“设备、物料、人力”成本,做到降本增效。