企业插单频繁?APS计划排产帮您解决难题

随着人们对生活品质的提高,客户对产品的要求更追求个性化、多样化、即时化,为了快速响应市场,满足客户的即时需求,往往就会在制造型企业生产线上出现“插单”的现象,频繁插单会对正常进行中的采购计划、生产计划和交付计划造成不好的影响,甚至造成直接或间接的损失。

如果企业出现频繁插单的情况,容易造成更多不好的影响:

一.企业的交货期延长,客户的满意度降低

频繁地插单会导致生产计划的改变,生产计划人员难以在物料、库存、工序分配之间进行平衡,甚至可能出现被迫停产,生产滞后,从而造成产能浪费,最终无法及时交货。

APS计划排产在接到新订单和强制插单时,,依靠严谨的数据及逻辑运算进行生产计划的重新排程,即时得知每张单的最新可能的交期,与期望完成时间的差异时长,并在获取订单工序完工数量后,自动扣减需排程的数量,使得计划与实际同步。

在产线、机台、模治具、人力、物料、工作时间等影响生产计划的因素变更后,APS计划排产系统自动重新修正原有计划,将原有计划任务重新分配给新的合适的承担者,自动按照预定条件分配工作计划任务,并提前预测出未来产能负荷,将特急订单、未按计划开始或完工的生产单、工序任务等自动统计并提醒人员特别跟进。

二.生产计划难及时调整,生产效率下降

插单对整个生产计划会产生影响,人工排产调整生产计划需要花费较长的时间,频繁的插单会导致计划人员不断地修改计划,频繁加班,工作的效率下降,最后出现生产安全问题。

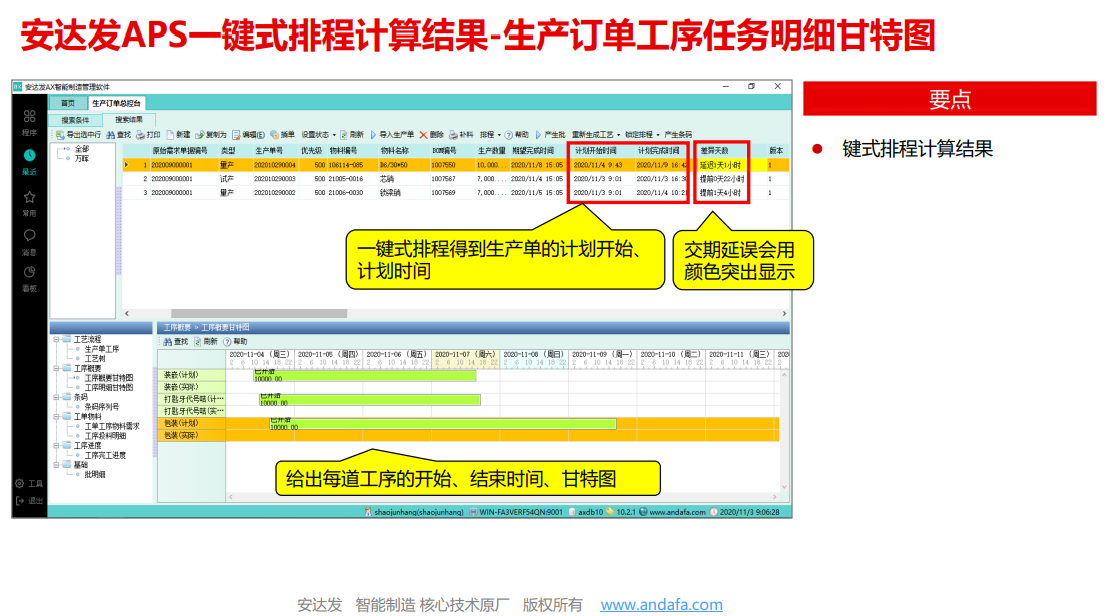

APS计划排产通过预先设定好相关基本资料与约束规则,自动考虑各种影响生产计划的因素,应用各类预设规则,最后给出最优化的计划方案,当订单、机台、工具、材料、上下班时间等任何影响生产计划的因素变化后,执行“一键式排程计算”,系统即可生成生产详细排程,也可选择不同的排产方案,可以实现不同的排程效果,也是设置无人值守的自动定时排程。

APS计划排产通过预先设定好相关基本资料与约束规则,自动考虑各种影响生产计划的因素,应用各类预设规则,最后给出最优化的计划方案,当订单、机台、工具、材料、上下班时间等任何影响生产计划的因素变化后,执行“一键式排程计算”,系统即可生成生产详细排程,也可选择不同的排产方案,可以实现不同的排程效果,也是设置无人值守的自动定时排程。

三.产能浪费,增加成本

频繁的插单可能会导致超出产能与生产周期极限,大幅增加了企业的采购成本、生产成本,生产现场半成品和原材料堆放增多。

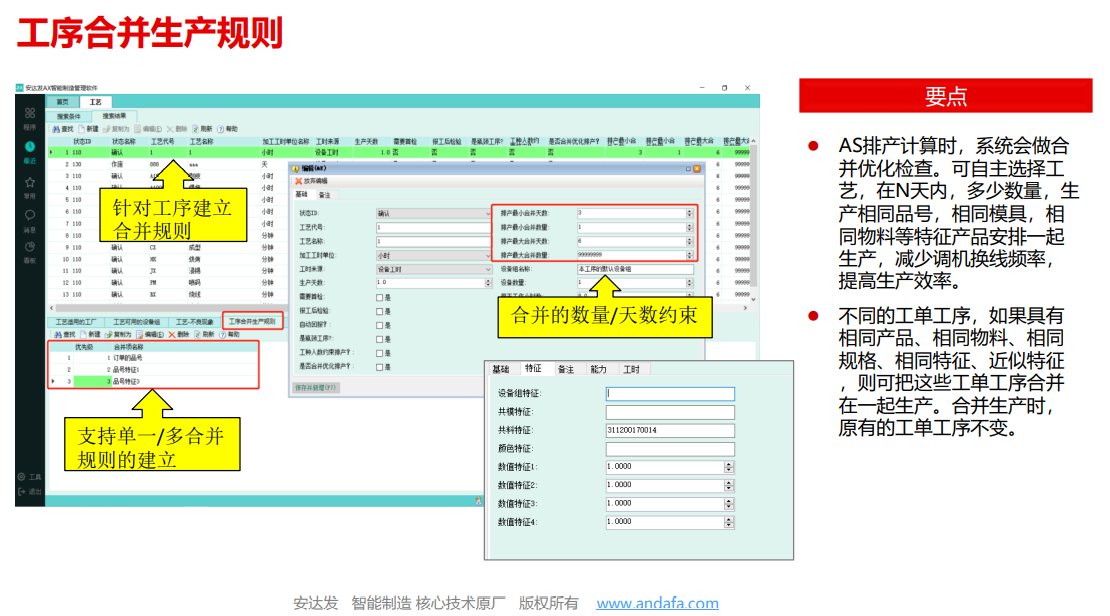

APS计划排产根据排程结果拉动模治具、物料、人员需求,并考虑动态合并优化生产,自动把大单拆分到多台机台产线上同时生产,进行模具、材质、颜色等排产优化。共模产品连续生产,减少模具更换,再由材质、颜色决定生产顺序,减少洗机时间,减少了换产损失。

四.物料管理难度增加

人工管理仓库对物料的使用情况本就难以掌握,仓库的进、出料工作,可能会因仓促紧急而工作量激增,出错机率大幅上升。仓库的账、物产生混乱,库存数据的准确性会大幅下降。因插单使正在生产的订单紧急叫停,可能导致部分原材料退回仓库或暂封存在车间,增加了物料管理的难度。

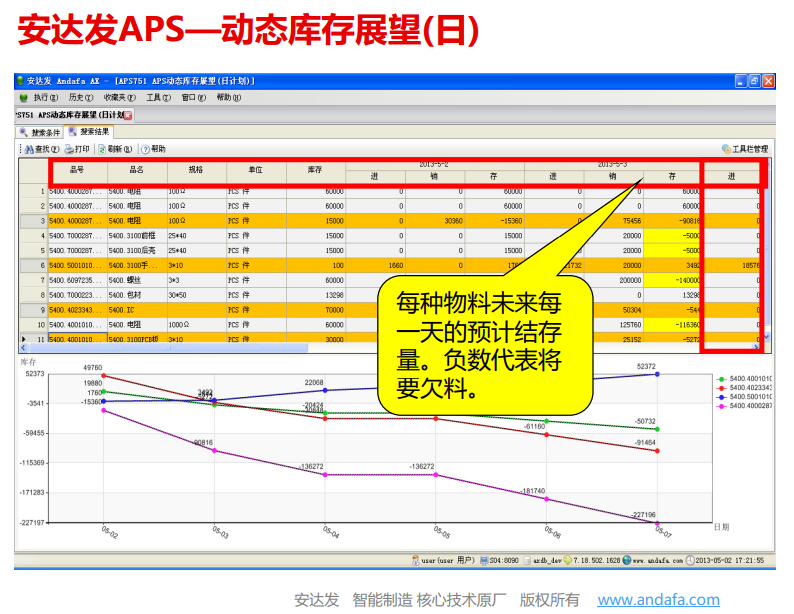

APS计划排产通过排产结果拉动物料需求计划,结合客户交货需求、库存、生产计划、用料计划、供应商交货计划等,自动灵活计算出未来每天每种物料的动态库存,可根据需求产生未来一周、一个月的物料需求计划,防止生产缺料。

五.容易出现质量隐患

插单意味着原定的生产计划要进行更改,增加备料、换线/换模的工作量。同时,由于订单悬挂,造成车间在制品与半成品的增加,使现场管理、品质管理和供应链系统陷入一个无序混乱的恶性循环状态中,对产品的质量保障也变得不可控。

频繁的插单会导致生产计划混乱。插单出现之后,需要根据各种生产因素进行综合考虑,这需要大量的计算和重新安排,企业资源能力不足时,会导致生产计划的混乱,使生产过程紊乱,从而带来经济损失。

APS计划排产是通过同步考虑多种有限能力资源的约束,依据各种预设规则,针对解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题,依靠严谨的数据及逻辑运算,终给出相对最优的详细计划的一种基于供应链约束理论的先进计划与排产软件系统。

APS计划排产从“交期、成本、管理”这3个方面显着提升您企业的竞争力,确保您的订单交期最大化准时,降低您的生产运营成本,显着提升您企业的管理效益,解决插单频繁,生产计划调度难的问题。