APS智能排产在造纸行业的应用

造纸行业作为一个资金、技术密集型和规模效益型的一个产业,造纸企业面临着资金、技术、原材料等因素的影响,近几年来,作为需求端的消费者对于纸品的需求不减反增,消费量也在逐年增高。

面对需求的增长以及激烈的市场竞争,造纸企业在发展中面临着一些生产及管理上的问题:

- 在激烈竞争中,企业需要投入大量资金研发新的技术,淘汰落后产能,由于投入高、周期长,没有雄厚的资金无法在激烈的竞争立足;

- 企业生产需要在工艺、质量上进行改良,能够达到满足降低成本、提高效率的效果,向着自动化、智能化、数字化转型;

- 企业生产过程没有一个系统化的管理,可能导致产品质量等多种增加运行成本问题的产生,使得决策管理更加困难;

- 由于造纸企业对原材料的对外依存度较高,受原材料波动幅度影响大,对企业的生产产生一定的制约。

APS智能排产在造纸行业的应用能够将企业的生产工艺流程系统化,把控产品质量,减少人为地随意性,从多维度降低企业的运营成本,在扩大产能的同时,提升企业的盈利质量及管理效益。

APS智能排产主要采用3种方法来实现排程结果的最优化,通过在全自动计算过程中同时应用3种方法,就实现了普遍的约束与优化。并提供多种手工调整的方法,可灵活的对排程结果做可视化的拖动调整,从而实现了个别个性需求的灵活处理:

- 工艺流程基础数据与资源约束。

- 订单级的优先选择规则方案。

- 工序优化规则。

在产品工艺中,预先定义好每个产品工艺流程中每个工序的资源与特征约束,包括工序资料、特征、可用机台产线、模治具、物料、时间等,由此实现工艺的基本资源约束。

我们把所有待排程订单按紧急程度分为3大类:特急、一般、不急,并针对每种紧急程度分别设置具体的排序选择规则,由此实现大范围的急单先做的效果。

我们针对每个工序详细设置其优化规则,如少换产、少换模、少换料、少换规格、按某个特征从小到大从大到小等。并对短期的排程结果进行优化,由此实现机台产线的尽量连续生产,从而显着减少换产带来的工时和物料损失。

个人将经验用数据、规则等方式传承给系统,APS智能排产将生产工艺系统化,保证经验的连续传承,把控产品质量,减少人为随意性,降低“设备、人力、物料”等生产运营成本,可快速同步考虑多种有限能力资源的约束来实现一个最切近于实际的计划排程,实现销售订单交货需求、生产计划、采购计划,这3者无缝串联并快速联动协同。

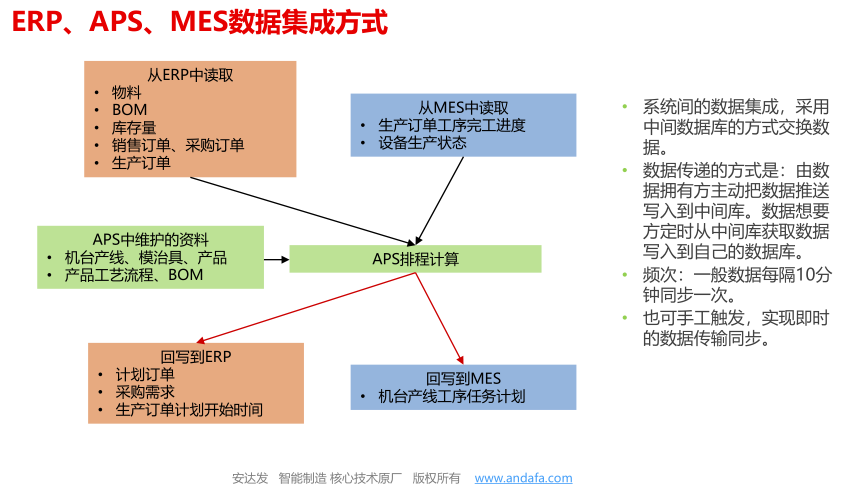

APS智能排产与ERP等企业管理系统均有成熟接口,造纸企业使用APS智能排产可以充分利用设备产能,降低成本,使得生产标准化、系统化,缓解因原料价格上涨的影响,实现生产的一个自动智能化,防止盲目生产而导致的库存积压。