APS智能排产在电子行业的应用

电子产业是指所有与电子相关的产业,包括元器件上下游,整机制造和电子生产设备与材料制造,以及电子制造服务等。据报道称,电子行业在今年年初的跌幅超30%,一方面是需求端暂时疲软,另一方面是供应端受多种因素影响,企业的资本支出连续增长,电子企业不仅需要调整生产计划,还需要进行一个生产过程中费用的把控。

在互联网技术大发展的时代,电子企业需要依托信息技术,实现生产的智能化、自动化、数字化的趋势也愈益明显,企业在生产中需要面对的生产难点也越来越明显:

- 电子企业在生产过程中容易面临因顾客需求或生产因素变化导致生产计划的变更,传统的企业生产是由生产调度员熟悉掌握生产中的各个环节要素,从而进行及时的调整,但又往往无法避免交期延误以及生产缺料的情况;

- 企业无法掌握生产过程中的状态,无法及时得知哪个机台、人员、物料等异常,从而进行生产计划的一个调整,造成停机换产,生产滞后的一个损失;

- 人员对于仓库物料的库存无法及时得知,可能导致生产人员领料混乱、采购人员采购不及时,从而出现生产欠料,库存积压的现象,导致企业库存管理成本上升,增加管理难度;

- 无法把控产品的质量,电子企业在生产过程中对于生产的条件、工艺、环境等要素的要求较高,生产过程中的质量水平决定了产品的良品率的一个控制水平,一个小差错多可能导致生产环节产品批次的报废。

因此电子企业需要实现生产过程中一个智能化排产,做到即时调整生产计划,将生产管理标准化,把控产品质量,并达到降本增效的效果。

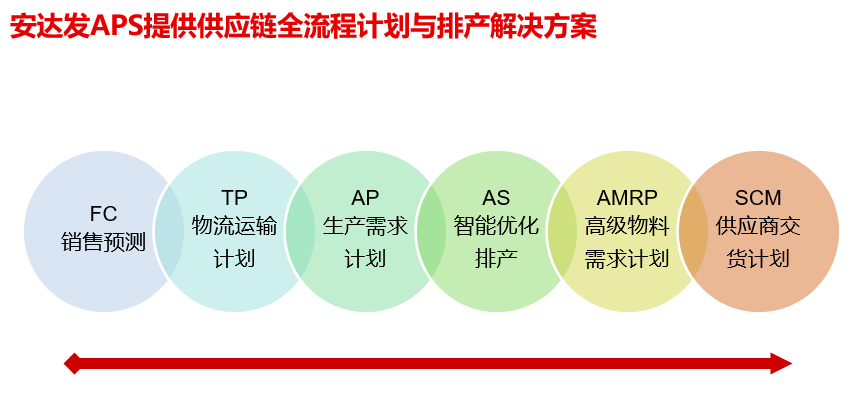

APS智能排产可以很好地解决企业客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题,并通过同步考虑多种有限能力资源的约束,依据各种预设规则,最终给出相对最优的详细计划。

APS智能排产将企业销售订单、销售预测统一转化为客户交货需求,考虑库存、采购、在制等多种因素产生生产净需求,通过订单、BOM、库存、供应商答交等,计算计划订单的物料齐套,再综合考虑不同工厂的运输成本、生产成本、工厂生产能力、提前交货惩罚成本、延期交货惩罚成本、工厂最大在手物料金额限额、等多种因素,将生产净需求分配到综合成本最低的工厂生产,实现订单综合利润最大化。

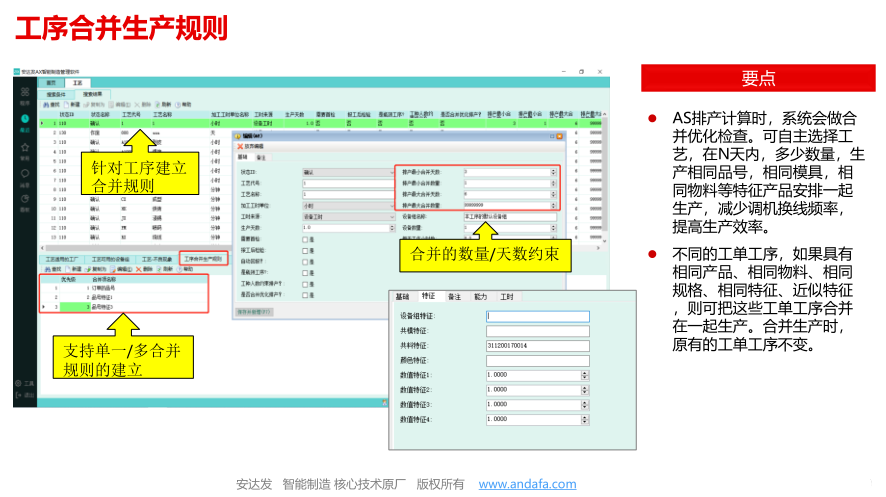

APS智能排产预先定义好每个产品工艺流程中每个工序的资源与特征约束(工序资料、特征、可用机台产线、模具、物料、时间等),针对每个工序详细设置其优化规则,对短期的排程结果进行优化,并将所有待排程订单按紧急程度分为3大类:特急、一般、不急,并针对每种紧急程度分别设置具体的排序选择规则,由此实现大范围的急单先做,保证机台产线的尽量连续生产,从而显着减少换产带来的工时和物料损失的效果,另外提供多种手工调整的方法,可灵活的对排程结果做可视化的拖动调整,从而实现了个别个性需求的灵活处理。

APS智能排产面对插单的情况,系统将会重新整合目前有限资源,产能,根据插单及其他订单排产方案优先等级重新进行排程,计算最新的生产订单计划上线与完工时间,通过进度条对比,提示计划相关人员车间完工进度与计划进度差异,便于快速跟进处理,及时解决生产异常,保障生产订单交期达成。

APS智能排产在电子行业的应用,可以将经验、规则等传承给系统,保证经验的连续传承,将企业生产管理系统化、标准化,面对插单可以及时调整生产计划,降低企业物料、人力等运营成本,提升企业的效益。