车间生产实施精益化可以给企业带来哪些效益?

精益化生产是通过系统结构、人员组织、运行方式和市场供求等方面的变革,使生产系统能很快适应用户需求不断变化,杜绝浪费和无间断的作业流程,最大限度地减少企业占用的资源和降低企业管理和运营成本的一种方式。

大部分企业在发展过程中已经意识到了车间精益化生产对企业的一个重要性:

- 追求高质量、高效率生产:精益化生产的一个特点是杜绝浪费,追求一个高质量、高效率的生产过程,去掉生产环节中一些无价值的现象。实施精益化生产,以一个最优的生产计划,最低的资源成本及最高的效率对市场需求进行一个最迅速的回应。

- 将作业精准到每一个员工,强调员工在生产中的作用:精益化生产将工作任务具体到每个员工的身上,由每个环节生产的员工的作业协作承担完成整个生产计划。

- 杜绝资源浪费:库存是大量生产的特征之一,由于多种企业资源的不稳定、不均衡等原因,常常会出现供货不及时、占用大量库存从而提高企业的仓库的占用率及运营成本。

- 不断完善产品质量、成本及服务:精益生产方式追求生产的合理性、高效性,以高质量的生产方式不断提升产品质量,维护客户体验,降低企业成本。

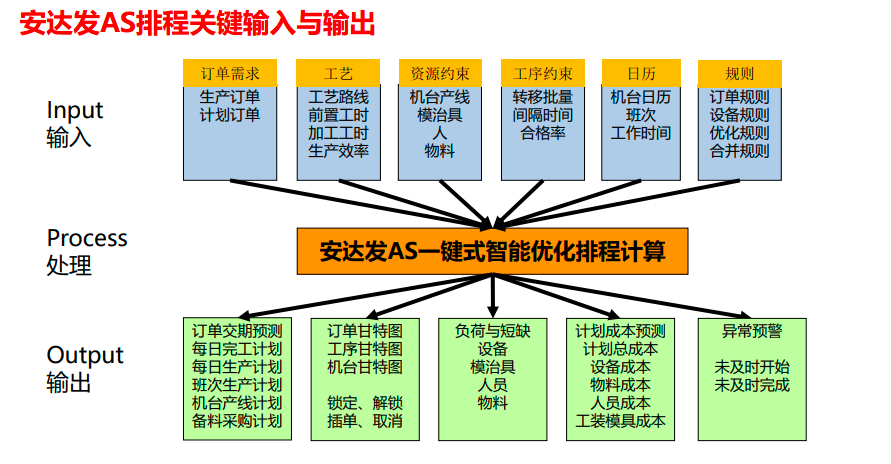

安达发APS是一种基于供应链约束理论的先进计划与排产软件系统。它通过同步考虑多种有限能力资源的约束,依据各种预设规则,通过非常复杂的智能化 数学算法,反复模拟、试探、优化、计算,最终给出相对最优的详细生产计划。

安达发APS主要采用3种方法来实现排程结果的最优化:

- 在产品工艺中,我们预先定义好每个产品工艺流程中每个工序的资源与特征约束,包括工序资料、特征、可用机台产线、模具、物料、时间等,由此实现工艺的基本资源约束;

- 将所有待排程订单按紧急程度分为3大类:特急、一般、不急,并针对每种紧急程度分别设置具体的排序选择规则,由此实现大范围的急单先做的效果;

- 工序优化规则。我们针对每个工序详细设置其优化规则,如少换产、少换模、少换料、少换规格、按某个特征从小到大从大到 小等。并对短期的排程结果进行优化,由此实现了机台产线的尽量连续生产,从而显着减少换产带来的工时和物料损失。

安达发APS通过在全自动计算过程中同时应用如上3种方法,就实现了普遍的约束与优化。另外提供多种手工调整的方法,可灵活的对排程结果做可视化的拖动调整,从而实现了个别个性需求的灵活处理。

安达发APS可同步考虑多种有限能力资源的约束来实现一个最切近于实际的计划排程。并根据销售订单交货需求、生产计划、采购计划,这3者无缝串联并快速联动协同。

- 使用APS系统,与大批量生产方式下的企业相比,可以充分利用设备产能,提高设备利用率,减少停机换产损失。

- APS可以根据企业库存进行一个短期内车间产线机台精细化排产。根据有限产能约束,给出车间中每条产线、每台机,在哪个时间段做哪个工序,做多少量,用什么模具,要什么物料多少量,减少物料库存积压,提高仓位利用率,降低库存成本、降低报废的风险。

- APS系统可以减少计划人员工作量,减少不必要环节上的人员,降低人力成本。

- APS可以将个人经验传给企业,将生产计划管理标准化、系统化,减少人为疏忽与误差导致的一系列后果。

使用APS系统可以显著提升企业在时间、成本、管理上的效益,显着提升计划效率,减少错误,缩短时间。

APS系统在推进车间精益化生产上有着重要的作用,APS可以提供减少浪费的方式,使用合适的APS可以轻松提高企业的运营效益。