MES系统是如何实现数据采集和过程控制的?

智能制造模式要素条件

工业4.0是基本国策,

智能制造是工业4.0的核心,

工厂数字化是必要条件,

工业大数据是智能工厂的血液,

MES是智能工厂的脊柱。

也就是说,MES是在国家政策,世界工业发展大势下应运而生的。

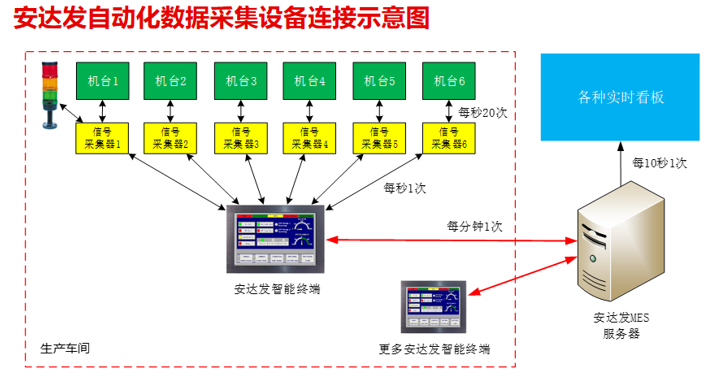

MES把分布在工厂各个作业点上的微电脑、移动终端、RFID/条码设备、软件PLC、传感器、等都通过网络集成连接在系统中,让数字化血液贯穿工厂的每个细胞。

面向工业4.0工厂的五层数字化结构规划

- 管理层:ERP(Enterprise Resource Planning)企业资源计划、OA(Office Automation办公自动化)、PLM(product lifecycle management产品生命周期管理)、HR(Human Resource人力资源)命令由管理层发出。

- 执行层:mes(Manufacturing Execution System 面向制造企业车间执行层的生产信息化管理系统,MES能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理);wms(Warehouse Management System仓库管理系统);qms(Quality Management System质量管理体系);spc(Statistical Process Control统计过程控制);aps(进阶生产规划及排程系统)。

- 操作层。

- 控制层。

- 现场层。

MES各板块的逻辑关系

工厂良性运营的关键指标有:

- 1由上而下按计划生产使计划与生产密切配合,

- 在最短的时间内掌握生产现场的变化,

- 作出准确的判断和快速的应对措施,

- 保证各种异常得到合理而快速的修正。

MES在整个企业信息集成系统中承上启下,是生产活动与管理活动信息沟通的桥梁;在产品从工单下发到生产为成品的整个过程中,扮演着促进生产活动最佳化的信息传递者;当生产事件发生时,MES借着所收集的即时信息,做出快速的反应,以减少无附加价值的生产活动,提升工厂的生产效率。

数据采集的实现方式

数据收集是MES项目的基础及核心,只有数据方便、及时、准确的收集汇总到数据库,才能有效的发挥后续几个功能模块的作用。

在车间现场部署信息采集点,根据现场情况和管理要求,选择相应的数据采集方式(例如PC机+条码阅读器、便携式采集终端、485数据终端设备+条码阅读器),通过扫描条码、手工录入、设备集成等方式收集关键物料、检测结果、软件版本、测试数据、维修、抽检、包装、重工等信息。

过程控制的实现方式

根据现场作业所收集的数据,建立日常管理信息数据平台,监控现场连续的作业过程、分解SPC(统计过程控制)和SQC(统计质量控制)的数据信息,包含对作业过程中各项元素(人员、设备、产品、物料、实时数据信息)的跟踪、校验、管理,运用防呆机制避免作业过程中不必要的差错。

对现场所收集的各项数据进行合法性验证,将验证结果及时反馈给操作人员,只有通过验证后才可以继续执行某项操作,确保产品实际生产流程和预定流程的一致性,例如人员岗位、条码规则、工艺生产流程、上料、物料装配、完整性、可用性、存在性、冲突性、质量状态、兼容性等。