一篇文章彻底读懂智能制造

当前,智能制造成为业界关注的热点。2015年,工信部批准了46个智能制造试点示范项目和94个智能制造专项,发布了国家智能制造标准体系建设指南(2015版),很多企业跃跃欲试,希望通过推进智能制造实现“少人化”,降低成本,灵活应对市场变化,更好地满足客户需求。

那么,智能制造究竟是什么?包含哪些范畴?目前业界还没有达成共识,不同背景的专家给出的解释往往大相径庭,很多概念满天飞,容易让制造企业无所适从。因此,我想站在制造企业的角度,来系统地分析一下这个问题,希望能够起到正本清源的作用。可以肯定的是,智能制造的“制造”二字,是广义的,指的是“manufacturing”,不仅仅是指生产(Production)。

与智能制造相关的概念很多

列举如下:数字化制造(Digital Manufacturing):这是一种软件技术,指的是通过仿真软件对产品的加工与装备过程,以及车间的设备布局、物流、人机工程等进行仿真,目前主要的软件包括西门子的Tecnomatix和达索系统的Delmia。在CIMdata对PLM的定义中,DM属于其中一个领域。

数字化工厂(Digital Factory):数字化工厂指的是从产品研发、工艺、制造、质量和内部物流等与产品制造价值链相关的各个环节都基于数字化软件和自动化系统进行支撑,能够实现实时的数据采集和分析。这个概念西门子采用较多,西门子有一个数字化工厂集团,专门提供相关的产品和解决方案。西门子成都电子工厂也被称为数字化工厂,该工厂已经广泛应用了RFID、机器视觉,实现了工控产品的混流生产。数字化工厂一个重要的标志,是需要MES(制造执行系统)软件、WMS(仓储管理系统)软件的支撑。

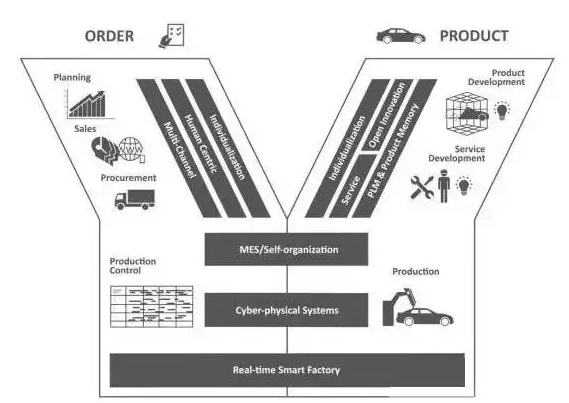

智能工厂(Smart Factory):智能工厂目前没有统一一致的定义。按照业务流程专家Scheer教授的观点,工业4.0的最底层叫做Real time smart factory。我认为,智能工厂相对于数字化工厂而言,主要强调生产数据、计量数据、质量数据的采集的自动化,不需要人工录入信息,能够实现对采集数据的实时分析,实现PDCA循环。SAP有一个MII系统(制造集成与智能),可以实现对工厂数据的多维度分析。

业务流程管理专家Scheer教授对智能工厂的解读

关于智能制造,我认为其内涵是实现整个制造业价值链的智能化和创新,是信息化与工业化深度融合的进一步提升。智能制造融合了信息技术、先进制造技术、自动化技术和人工智能技术。智能制造包括开发智能产品;应用智能装备;自底向上建立智能产线,构建智能车间,打造智能工厂;践行智能研发;形成智能物流和供应链体系;开展智能管理;推进智能服务;最终实现智能决策。目前智能制造的“智能”还处于Smart的层次,智能制造系统具有数据采集、数据处理、数据分析的能力,能够准确执行指令,能够实现闭环反馈;而智能制造的趋势是真正实现“Intelligent”,智能制造系统能够实现自主学习、自主决策,不断优化。

智能制造的金字塔

在智能制造的金字塔中,智能产品与智能服务可以帮助企业带来商业模式的创新;智能装备、智能产线、智能车间到智能工厂,可以帮助企业实现生产模式的创新;智能研发、智能管理、智能物流与供应链则可以帮助企业实现运营模式的创新;而智能决策则可以帮助企业实现科学决策。智能制造的十项技术之间是息息相关的,制造企业应当渐进式、理性地推进这十项智能技术的应用。以下对这些技术一一进行解读。

1.智能产品(Smart Product)

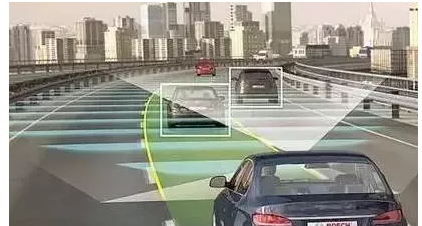

智能产品通常包括机械、电气和嵌入式软件,具有记忆、感知、计算和传输功能。典型的智能产品包括智能手机、智能可穿戴设备、无人机、智能汽车、智能家电、智能售货机等,包括很多智能硬件产品。智能装备也是一种智能产品。企业应该思考如何在产品上加入智能化的单元,提升产品的附加值。比如在工程机械上添加传感器,可以对产品进行定位和关键零部件的状态监测,为实现智能服务打下基础。

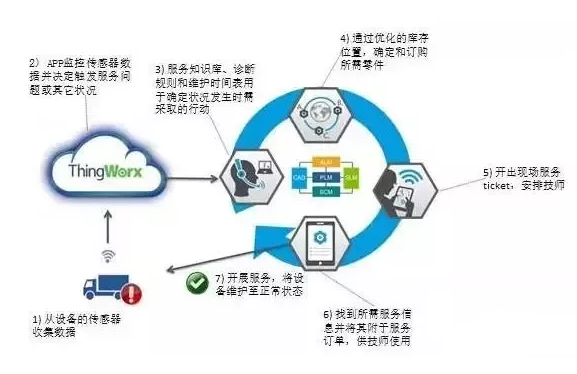

2.智能服务(Smart Service)

基于传感器和物联网(IoT),可以感知产品的状态,从而进行预防性维修维护,及时帮助客户更换备品备件,甚至可以通过了解产品运行的状态,帮助客户带来商业机会。还可以采集产品运营的大数据,辅助企业进行市场营销的决策。此外,企业通过开发面向客户服务的APP,也是一种智能服务的手段,可以针对企业购买的产品提供有针对性的服务,从而锁定用户,开展服务营销。全球PLM领导厂商之一,美国PTC公司斥巨资进军物联网和服务生命周期管理领域,成为智能服务领域的领军企业之一。而智能服务最著名的案例,莫过于美国GE公司将卖发动机转为卖飞行小时的服务。

3.智能装备(Smart Equipment)

制造装备经历了机械装备到数控装备,目前正在逐步发展为智能装备。智能装备具有检测功能,可以实现在机检测,从而补偿加工误差,提高加工精度,还可以对热变形进行补偿。以往一些精密装备对环境的要求很高,现在由于有了闭环的检测与补偿,可以降低对环境的要求。智能装备一个最基本的要求,就是要提供开放的数据接口,能够支持设备联网,国外叫做M2M(机器与机器互联)。三维打印机本质上是一种数控装备,还不是智能装备。

日本MAZAK的智能机床配备了针对加工热变位、切削震动、机床干涉、主轴监测、维护保养、工作台动态平衡性及语音导航等智能化功能,可以自行监控机床运转状态,并进行自主反馈,从而大幅度提高机床运行效率及安全性。典型的智能制造装备还融合了自动化上下料的装备,一些装备制造企业还提供专用的CAM软件,例如HOMAG(豪迈)集团的木工加工中心。DMG MORI(德玛吉森精机)推出最新的复合加工中心LaserTec65已经融合了增材制造和切削加工(减材制造),可以通过激光堆焊的增材制造工艺快速制造毛。

Trumpf(通快集团)的激光切割加工中心可以实现三维切割,多台激光加工中心可以共享激光源。这些都属于智能装备。对于工业机器人,如果是单纯按照固定指令执行喷涂、搬运、焊接等工艺的机器人,还不能称为智能装备。但是如果具有了机器视觉,能够准确识别工件,或者自主进行装配,自动避让工人等功能,甚至可以实现人机协作,就属于智能装备。例如,ABB推出的双臂机器人YUMI,就是智能型工业机器人的典范。随着复合材料的广泛应用,复合材料加工与装备的智能装备将具有广阔的市场需求。

华中科技大学李德群院士在成形模拟的基础上将工艺参数自动设置、自适应注射等智能技术应用到注射机上,提出了在线反演的注射速度平滑优化、工艺曲线的二级闭环控制等方法,成功开发出智能型注射机。其智能型注射机能耗低于我国及欧洲最高能耗标准,响应时间、位置精度等关键指标均达到国际先进水平,显著提高了注塑产品的重复精度、良品比例和生产自动化程度。李德群院士介绍,这种智能注射机内置了人工智能算法,具备机器学习能力,通过三次试验就可以准确找到最合适的注射参数,确保产品质量。这种设备已经不仅是Smart,而且具有了Intelligence。

4.智能产线(Smart Production line)

很多行业的企业高度依赖自动化生产线,比如钢铁、化工、制药、食品饮料、烟草、芯片制造、电子组装、汽车整车和零部件制造等,实现自动化的加工、装配和检测,一些机械标准件生产也应用了自动化生产线,比如轴承。但是,装备制造企业目前还是以离散制造为主。很多企业的技术改造重点,就是建立自动化生产线、装配线和检测线。美国波音公司的飞机总装厂已建立了U型的脉动式总装线。自动化生产线可以分为刚性自动化生产线和柔性自动化生产线,柔性自动化生产线一般建立了缓冲。为了提高生产效率,工业机器人、吊挂系统在自动化生产线上应用越来越广泛。

目前,很多汽车整车厂已实现了混流生产,在一条装配线上可以同时装配多种车型。食品饮料行业的自动化生产线可以根据工艺配方调整DCS或PLC系统来改变工艺路线,从而生产多种产品。汽车行业正在推行安灯系统,实现生产线的故障报警。汽车行业的总装线往往由多条组装线汇聚而成,比如车身、底盘的总装线汇集到一起,装配成最终的产品。在装配过程中,通过准时按序送货(Just In Sequence)的方式实现混流生产。目前,汽车、家电、轨道交通等行业的企业对生产和装配线进行自动化、智能化改造需求十分旺盛,很多企业在逐渐将关键工位和高污染工位改造为用机器人进行加工、装配或上下料。

目前,智能产线在我国制造企业的应用还处于起步阶段,但必然是发展的方向。智能产线的特点是:在生产和装配的过程中,能够通过传感器或RFID自动进行数据采集,并通过电子看板显示实时的生产状态;能够通过机器视觉和多种传感器进行质量检测,自动剔除不合格品,并对采集的质量数据进行SPC分析,找出质量问题的成因;能够支持多种相似产品的混线生产和装配,灵活调整工艺,适应小批量、多品种的生产模式;具有柔性,如果生产线上有设备出现故障,能够调整到其他设备生产;针对人工操作的工位,能够给予智能的提示。实际上,我认为西门子成都电子工厂的总装线已经达到了智能产线的水平。

5.智能车间(Smart workshop)

一个车间通常有多条生产线,这些生产线要么生产相似零件或产品,要么有上下游的装配关系。要实现车间的智能化,需要对生产状况、设备状态、能源消耗、生产质量、物料消耗等信息进行实时采集和分析,进行高效排产和合理排班。因此,无论什么制造行业,制造执行系统(MES)成为企业的必然选择。

对于药品、食品等行业,国家有强制性的追溯要求,需要通过GMP等行业认证,因此推进MES更加紧迫。前文提到的数字化制造(DM)技术也是智能车间的支撑工具,可以帮助企业在建设新厂房时,根据设计的产能科学进行设备布局,提升物流效率,提高工人工作的舒适程度。

MES是一个车间级的综合管理系统,可以帮助企业显著提升设备利用率,提高产品质量,实现生产过程可追溯和上料防错,提高生产效率。需要强调指出的是,纯离散制造企业也可以应用MES系统,但是,MES系统的应用与企业的生产模式息息相关。如果纯离散的制造企业实施了MES之后,又改造为自动化或智能产线,那么MES系统可能会推到重来。因此,企业进行MES应用需要慎之又慎。智能车间必须建立有线或无线的工厂网络,能够实现生产指令的自动下达和设备与产线信息的自动采集。对于机械制造企业,可以通过DNC技术实现设备状态信息和加工代码的上传下达,目前已有成熟的产品,例如兰光创新、盖勒普和英迪致远等。另外,实现车间的无纸化,也是智能车间的重要标志,企业可以应用三维轻量化技术,将设计和工艺文档传递到工位。上海明匠智能公司以及北京天拓四方公司均开发了智能网关,可以将基于不同厂商通讯协议的生产现场数据转为OPC标准,解决了车间信息通讯的难题。元工国际联合亚控、航星、中科川思特和研华,推出了设备联网解决方案,一个平台可以联网PLC、CNC、机器人、仪表/传感器和工控/IT系统,统一组态监控和三维实况,并实现模拟生产。

有一项新兴技术可以将MES系统采集到的数据在虚拟的三维车间模型中实时地展现出来,不仅提供车间的VR(虚拟现实)环境,而且还可以显示设备的实际状态,实现虚实融合。西门子和PTC将这项技术作为Digital Twin的一个典型应用。德国PSI、武汉创景也拥有这类产品。此外,智能车间还有一个典型应用,就是视频监控系统不仅记录视频,还可以对车间的环境,人员行为进行监控、识别与报警。例如,有工人没有带安全帽,进入了不允许进入的区域,或者倒地,都可以自动报警。这方面,三星已经有了成功实践。此外,智能车间应当在温度、湿度、洁净度的控制和工业安全(包括工业自动化系统的安全、生产环境的安全和人员安全)等方面达到智能化水平。

6.智能工厂(Smart Factory_)

一个工厂通常由多个车间组成,大型企业有多个工厂。前文已经提到了智能工厂与数字化工厂的区别,一个普遍的共识是,仅仅有自动化生产线和一大堆机器人,并不是智能工厂。作为智能工厂,不仅生产过程应实现自动化、透明化、可视化、精益化,同时,产品检测、质量检验和分析、生产物流也应当与生产过程实现闭环集成。一个工厂的多个车间之间要实现信息共享、准时配送、协同作业。一些离散制造企业也建立了类似流程制造企业那样的生产指挥中心,对整个工厂进行指挥和调度,及时发现和解决突发问题,这也是智能工厂的重要标志。智能工厂必须依赖无缝集成的信息系统支撑,主要包括PLM、ERP、CRM、SCM和MES五大核心系统。大型企业的智能工厂需要应用ERP系统制定多个车间的生产计划(Production planning),并由MES系统根据各个车间的生产计划进行详细排产(production scheduling),MES排产的粒度是天、小时,甚至分钟。MES是一个企业级的实时信息系统,MES的选型绝不允许各个车间或分厂各自为政。

三星开展了移动工厂(Mobile plant)的实践,工人可以通过智能手机查询工单,可以开视频会议,维修人员碰到疑难问题,可以通过手机视频寻求专家解答,还给智能手机配备了RFID和条码扫描的接口,这也是一个智能工厂的创新实践。还有一些企业实现了刀具管理的智能化,通过在刀柄上植入RFID芯片,对刀具的全生命周期进行管理,从而提高刀具的使用寿命。智能工厂还应当重视利用智能的检测仪器,检测结果直接进入信息系统,无需人工干预。而展望未来,AR(Augmented Reality,增强现实)技术也将在智能工厂大显身手。工人带上AR眼镜,就可以“看到”需要操作的工作位置,例如,需要拧紧螺栓的地方,拧紧力矩OK,也会有相应提示,从而提高作业人员的工作效率。