aps排程提升全流程质量追溯管理

说起铆钉,相信大家都不会陌生,金属变形体可能就是我们知道的铆钉的祖先。毫无疑问,它们是人类已知金属连接的最古老的方法,可以追溯到最初使用可锻金属那么远。从青铜器时代,古人就用铆钉把开槽型车轮外线的六个木制扇形体铆接紧固在一起。铆钉的应用非常广泛,从航天航空到办公机器、电子产品以及运动场设备等,可以说,铆钉现已成为有效而稳固的机械连接方法。

建立透明化车间管理,细化追溯颗粒度规划能力

随着企业自身的不断发展壮大,内部管理需求的升级越来越重要。为何要信息化改造呢?企业需要把生产数据、财务数据、业务数据、仓库数据、采购数据等等能做一个整合,能把它串起来,连接起来,形成一个统一的财务报表或者生产报表。客户给企业的一些要求,最大的就是质量追溯,那只要是追溯,就需要生产过程的一些数据的记录。aps排程可以帮企业规划了车间透明化的管理整体方案,最大的一个改变就是追溯颗粒度规划能力的改善。

最小追溯单位及载具规划

结合流转容器控制流转重量120公斤左右,以120公斤作为最小追溯单位要求,从冷镦半成品之后依桶流转,缩小了至少10倍追溯范围和出现质量异常的处理、隔离批次;

以桶流转减少了流转卡放错的几率,同时减少了手写和贴流转卡的工作量。在报表和看板上都会显示库位和桶号,可以直接在PDA和台账可以找料,找料时间由原本的1小时降到10分钟以内。最小追溯单位用料限制

依据最小流转120公斤桶要求,材料最多允许两个材料批次混料,不允许多材料混合,这样的话120公斤桶最多会有2个材料批次,会影响到的材料和成本只有4000多公斤左右的材料,只有原本的30%不到。将追溯材料批次的范围缩小,质量异常如果是材料问题时,减少了需要控制的材料和材料对应的成品和半成品,减少对生产的影响,有效的限制的异常影响的无限扩展。

引入aps排程先进先出管理,提升客户验厂质量通过能力

因客户的验厂需求不断严格,同样需要不断提升企业的验厂质量通过能力,主要通过先进先出、过程检验、来料检验、首检检验这四个主要能力的提升,来达到增强验厂能力的目的。

所有的产品都是可追溯的,所有过程都是能够透明可控的。PDA扫描出库时给予拣货路径提醒,并做先进先出严格控制,确保仓管能够按照先进先出原则出货,先进先出准确率从原本的50%提高至100%。

检验数据必须入系统,质检经理定期从系统查看检验数据,发货时检验报告从前端检验的信息直接产出报告。

重新定义检验流程,必须要检验完成后后续领用和后道工序才可以生产,关键工序检验覆盖率100%。

首检巡检影响报工,要求检验员必须要做首检巡检,检验数据通过检验单号统一归档,系统记录检验单号,可以方便查找到对应检验数据,减少了反应时间。实现单据可追溯性和检验的可控性。

搭建质量追溯功能平台,增强全程品质追溯能力

以前,想要追溯质量、追溯产品,要追溯到原材料,需要人工翻找大量的资料,手工记录等等,然后靠人工去把它关联起来,对于真实性和及时性都有很大的阻碍。这是所有工厂都会遇到的“老大难”问题,在系统里面就直接从源头开始到中间所有的工序,再到最后的一个成品,它都有信息去关联起来。生产现场设置电子看板,在生产过程中实时采集数据,实时呈现在电子看板上,管理人员可以立即掌握每一道工序实际的不良品率产出、生产效率等,使得信息报表更透明更及时。

对于追溯的需求,企业可通过建立质量追溯平台结合材料、半成品追溯明细,可以快速定位到异常批次并提供给客户。平时质量部查看成品内标签生产信息,质量追溯平台提高效率。透过前期完整的品质体系规划,及生产过程完整的上料记录、生产记录、检验记录等,可确保产品追溯资料的完整性、精细化、高效性。

同时,也可实现针对不同问题制定的改善措施推行的有效性、可靠性与针对性以达成公司重要客户对整个追溯过程的高满意度。针对客户退货原因的真实追溯,可全面了解客诉扣款的不良原因稽核与验证,为内部改善提供详实数据分析和资料。

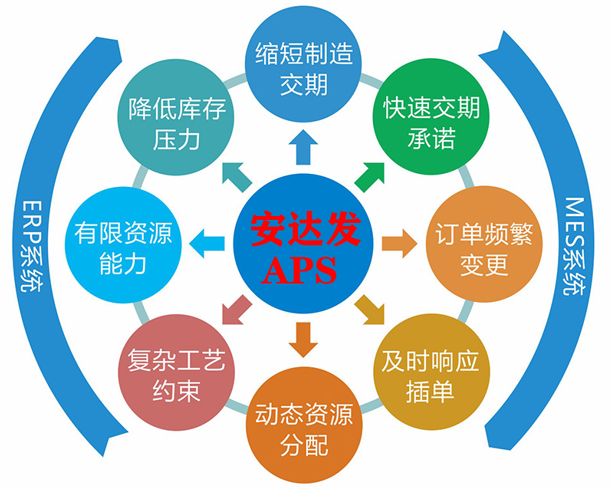

安达发是贴心的合作伙伴,项目只是开始,更会陪伴企业一起成长,提供定期的业务咨询和拜访服务,从容应对企业的业务增长和需求变化。

aps排程软件实现管理透明化,通过对生产流程和管理的不断规范和优化,使企业的管理水平不断提升,从而提高企业的服务水平和客户满意度,也为企业赢得良好的信誉和形象。

aps排程软件供应商能够成功,成长,壮大的基础也正是由于aps生产排程产品和服务具有高度的复制使用度,从而实现大规模交付。随着数字化转型的深水区到来,安达发在持续夯实自身技术的同时,聚焦行业核心需求场景,积极携手广大合作伙伴,打造可满足更多行业需求的场景化解决方案,助力制造业数字化转型,成就智能制造发展新动能,实现卓越制造。