APS计划智能车间解决方案

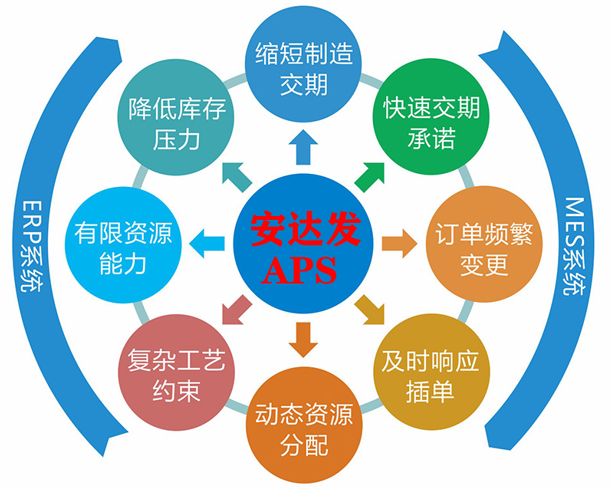

为了满足多品种小批量生产模式的需求,制造业要如何搭建透明化、智能化车间呢?以前制造业可能只依赖ERP软件来做管理,但ERP软件在企业管理层次的软件,以财务为基础,管理颗粒度较大,若要做到生产现场信息实时或透明、精确,基本上很难实现,所以APS计划生产管理智能化对于智能制造变得重要。

APS计划系统、MES制造系统、与ERP作无缝整合集成,信息产生互联互通,包含最底层的设备机台信息,传送到上层ERP,使管理者或企业主能够作预警、分析与决策,结合自动化设备,从人工到自动化,再结合大数据做到智能化,从而实现智能和制造蓝图。

想要实现智能车间,就是做到三字诀【拉、推、看】

APS计划搭建智能车间整体解决方案蓝图可以归纳为三个字诀,拉、推、看。

“拉”——物料拉动计划

拉,指的是拉动供应商送料,透由物料拉动保证不缺料及合理库存,深化供应链物料条码化实现物料追溯。

透过生产管理计划保证物料工艺、生产延续、高效地运行,以月、周、日计划拉动模块,协同前端预测订单,再拉动采购计划。透过月、周、日计划拉动采购计划,确保采购物料精准性;并根据日计划再拉动供应商,确保最佳库存策略,不会出现提前把货发给供应商,为预留库存使得库存堆积,保证无缺料、无库存,合理库存。

供应商接到要货计划,进入供应链体系,从到料、收货、IQC检验、发料,此为智能物流模块。探讨如何加速供应链响应,达到高效准确供应链体系,条码管理实践快速入库、检验,从客户到供应商的物料追溯。

不用等、不用找、不用想,从采购到订单出货,透过移动装置如PDA、手机再结合广告牌,加速单据扭转,且扭转的状态可以实时呈现在广告牌上,让供应链管理人员、生产人员能够清楚了解整个物流状况。

“推”工艺推动与生产任务执行

推,指的是根据排产状况推送到车间,工艺推动清晰知道设备产能负荷、人机料法环信息,使车间执行快速反应;工艺推动模组-生产任务加工任务推送到机台

透过工艺排产平台将生产任务派给机台、设备、人员,必须考虑哪些工单是待排、哪些工艺需要哪些资源,系统进行自动排成,人工可再去做调整,查询产能状况。透过资源视图以设备管理角度了解设备任务状况,资源负荷状况,任务列哪些要今天加工或明天,任务在哪个订单、当前负荷状况,透过资源视图实时了解。进一步进行单一或整批设备机台的派工,若当设备异常可以进行派工调整或撤回。

做出快速的应变,快速响应知晓车间状况,做出的应变能够快速到车间。过往物料员、班组长,登打机台、员工生产状况资料表,将生产日报完成给到总经理,隔天再将夜班资料抄到报工表,用传统方式报告,效率低,很难实时了解现场生产状况,执行环节把人机料法环都要整合到终端为核心。

“看”目视管理,掌控现场

看,掌握企业经营状况,如订单交付、生产效率、库存状况,并且透过广告牌,做到目视管理异常警示清晰了然。

数据要能被使用才能发挥价值,每天生产任务广告牌,实时了解生产蓝图和异常状况,例如仓库广告牌,了解供应商会送那些物料、送的状态,透过面板掌控生产状况。

回归到管理本质来 提升竞争力和获利力工业4.0、智能制造为何诞生?因为技术改变,因为消费者、客户需求改变,推动制造业必须朝往自动化、信息化、智能化发展,大量的定制、少量个性化订单越来越多,考验的就是信息透明与实时,才能串接各个环节,提升

管理效率与能力,达到内部与外部供应链协同运作,进而及时将货交给客户。

智能制造最终还是要回归到管理本质来提升企业竞争力和获利力,并非无止尽采购大量的自动化设备,也就是交期、成本、品质,交货速度快、品质要能确保,且能控制成本。

安达发是贴心的合作伙伴,项目只是开始,更会陪伴企业一起成长,提供定期的业务咨询和拜访服务,从容应对企业的业务增长和需求变化。

APS计划软件实现管理透明化,通过对生产流程和管理的不断规范和优化,使企业的管理水平不断提升,从而提高企业的服务水平和客户满意度,也为企业赢得良好的信誉和形象。

APS计划软件供应商能够成功,成长,壮大的基础也正是由于aps生产排程产品和服务具有高度的复制使用度,从而实现大规模交付。随着数字化转型的深水区到来,安达发在持续夯实自身技术的同时,聚焦行业核心需求场景,积极携手广大合作伙伴,打造可满足更多行业需求的场景化解决方案,助力制造业数字化转型,成就智能制造发展新动能,实现卓越制造。