aps计划排产在金属零配件厂的应用

金属零配件工厂主要生产的产品是金属零件及其它特种合金零件;其主营的范围包括:铸件;锻件;冲压件;加工件;金属部件;橡塑部件;汽车配件;汽摩配件加工;螺栓;数控及CNC加工;压力加工;铸造;切削加工等等。

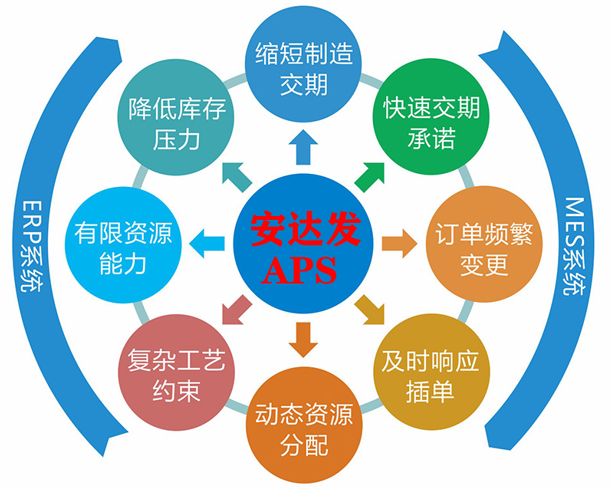

金属零配件厂导入aps计划排产面临的问题:

金属零配件厂生产过程复杂,数据表种类繁多且使用者多,跟踪困难,从而造成数据的共享程度低,数据传递速度慢,业务数据难以集成。由于不能直接从各类电子图档获取有用的汇总信息,大量的计划明细表仍需人工编制,各设计人员把大量的精力花费在查找自己所需的信息。工作繁琐且效率不高,管理水平很难提高,更严重的是如果计划不好,将导致生产制造中的一些延误,制约了企业进一步缩短产品制造周期目标的实现。

金属零配件厂生产的产品种类众多,产品更新换代比较频繁,原有的明细表汇总和计划制定方式已无法满足实际的需求,导致各部门数据相对孤立,计划部门与工艺,生产,供应,财务,销售,各相关部门之间无法进行有效的沟通。为了解决上述问题,金属零配件厂需要导入aps计划排产系统,对产品信息和生产过程进行有效的计划和管理,以保证产品生产信息的一致性和管理的高效性。

金属零配件厂导入aps计划排产系统的目的

一、个性化产品配置管理

金属零配件厂为应对客户需求的多样化和个性化,同时又尽可能地减少企业内部产品的多样化,aps计划排产系统提供支持个性化定制的产品配置管理,通过改变选装件,替换件,可变结构数量,可变结构属性等进行快速计划选配,可以精确,方便,迅捷地为工厂制定出需要的产品生产计划。摒弃原先那种效率低下的方法,aps计划排产系统不但可以满足个性化的要求,而且可以保留和传承人工方式下制定生产计划的宝贵经验,aps计划排产系统把手工经验虚拟成规则,设置成aps计划排产系统内部规则,这样就可以传承手工制定计划时的宝贵经验,aps计划排产系统能够满足工厂的需求而且制定最优的计划。

二、与 ERP系统的集成使用

金属零配件厂导入aps计划排产系统在BOM管理方面,能实现与现有ERP系统的集成使用,实现一次录入数据,能够全局共享的目标。通过工艺、计划、生产等三种人员在APS系统中查看、维护物料的属性,利用aps计划排产的制造BOM导入导出功能,由工艺部门人员创建制造BOM视图,调整BOM层次关系,然后根据自定义的规则,和ERP系统提供的相关有用信息,自动计算并转化生成制造BOM和工艺路线。其中,制造BOM按ERP要求进行零件展开到原材料,外协件,和虚拟件,缩减原材料、零部件及外协采购价计算时间等处理,从而实现aps计划排产系统与ERP系统的信息集成使用。

三、可视化管理的需求

制造型企业在飞速发展的同时,由于对现场的管理不够重视,其现场的基础管理水平往往相对滞后,经常出现车间现场标识管理混乱,要找的东西难以找到,生产出的中间品,半成本品却无处堆放等矛盾状况。上述问题很大程度上都是由于对生产计划安排不合理,不到位造成的。可视化管理是金属零配件厂追求的车间管理目标之一,通过导入aps计划排产系统实现车间生产过程的全程跟踪和监控,最终实现企业生产管理的透明化和可视化。生产现场的信息在层层传达的过程中往往会越来越抽象和偏离事实,对保证订单交期和产品品质极为不利。金属零配件厂利用aps计划排产系统的强大功能和灵活配置解决这些问题,帮助其实现生产和计划优化管理的目标。

aps计划排产在金属零配件厂实现的价值

- 通过aps计划排产系统导入和应用,实现了信息的集成,确保产品信息的完整,统一,提高数据安全性和准确率;

- aps计划排产系统的进一步应用,提高了产品、工艺和技术管理的效率和质量,缩短产品设计和制造的技术准备周期;

- 通过aps计划排产系统,实现工作流程管理,跟踪产品制造的全过程,全面管理相关数据,及时发现问题,解决问题;

- aps计划排产系统极大地提高了计划人员的对产品数据的收集,汇总的效率,原来三天的工作量,现在一两个小时就能完成;

- 为工厂其他信息化工作提供了数据源和新平台。

安达发是贴心的合作伙伴,项目只是开始,更会陪伴企业一起成长,提供定期的业务咨询和拜访服务,从容应对企业的业务增长和需求变化。

aps计划排产软件实现管理透明化,通过对生产流程和管理的不断规范和优化,使企业的管理水平不断提升,从而提高企业的服务水平和客户满意度,也为企业赢得良好的信誉和形象。

aps计划排产供应商能够成功,成长,壮大的基础也正是由于aps产品和服务具有高度的复制使用度,从而实现大规模交付。随着数字化转型的深水区到来,安达发在持续夯实自身技术的同时,聚焦行业核心需求场景,积极携手广大合作伙伴,打造可满足更多行业需求的场景化解决方案,助力制造业数字化转型,成就智能制造发展新动能,实现卓越制造。