你知道aps高级排程系统建模吗?

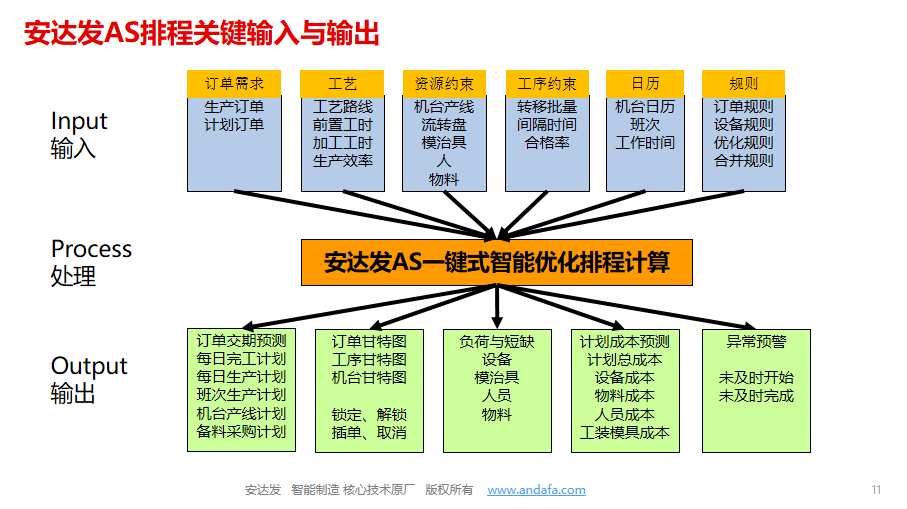

现在很多制造型企业的管理人员都aps高级排程系统,但对aps高级排程系统建模就不一定很清楚,它是针对各个工序的资源设备产能约束和排程期望进行系统建模,分工序通过业务的逻辑建模与功能验证,用真实的数据对各车间单工序滚动验证,然后进行三个车间的串联,确保计划实际指导生产。

- 多版本工艺路线:aps高级排程系统支持多条工艺路径的建模方式,如下某中间部件存在自动化生产线和手动加工线两种不同的工艺路线。

- 产线设备加工负载均衡:aps高级排程系统设置资源评估参数,确保设备线体加工负载均衡。

- 物料齐套约束:aps高级排程系统在排程前,和ERP系统集成,动态获取物料齐套检查后的物料预计齐套时间,作为订单可以开始排程的最早开始时间约束,确保订单生产不会出现缺料的情况。

- 总装部装计划协同:aps高级排程系统支持总装和部装的多级计划协同,通过总装计划拉动部装的计划进行逆向排程。

- 产品组合生产和炉资源选择:需要考虑产品类型,aps高级排程可以设置资源有效条件进行约束控制建模,确保对应种类的产品在相应的资源上生产且符合对应产能节拍和可生产数量,且同进同出。

- 订单的拆分批量和委外:aps高级排程系统满足在工序模板设置拆分批量,进行订单的拆分和批量生产。可支持建立委外资源管理,进行中间工序委外加工管控。如下,其他工序订单单件拆分,调质工序按照4个为批量进行委外生产。

- 前后工序的衔接等待:aps高级排程系统可支持工序的前后缓冲时间的设置。

- 生产异常反馈:在计划完成后,如出现生产异常或者订单变更;考虑生产执行情况;在APS系统录入生产实绩和异常反馈,aps高级排程支持一键排程,响应计划的调整。

APS高级排程系统通过与其他系统的集成,获取生产订单和工艺约束,进行基于有限产能和设备的一键排产,改变通过Excel手工排程模式,提高生产计划员制定计划的效率,解决生产计划和实际生产环节脱节的问题,提高价值链增值效率。

通过梳理生产计划员的经验,建立和优化排程规则固化到系统,并考虑更精细化的约束,排程到具体工位,实现精益生产和均衡生产,提高了设备利用率,使得生产过程的管控和物料的管控更加透明化。

通过部装和总装的多车间协同计划,以客户需求为中心,建立企业统一的计划体系。以计划体系为纽带,全面协调销售、采购、生产、委外加工、库存和发运的关键管理流程,实现整机装配计划与零部件加工计划的有效衔接,实现企业内部各环节的业务协同,以最快的速度响应客户需求,缩短交货期,提高交货准时率。

对于机械行业工艺替代频繁的特点,提供了多工艺路线解决方案,方便企业管理人员在车间排产时进行灵活决策。

通过精细工序级的物料计划,指导物料的配送,通过物料配套检查的齐套时间约束排程,确保生产计划考虑物料齐套问题,解决机械产品物料复杂,物料缺料待产频繁的难题。减少因为缺料等问题造成订单的延期,同时也降低了中间工序待料时间,缩短整体建造周期。

安达发是贴心的合作伙伴,项目只是开始,更会陪伴企业一起成长,提供定期的业务咨询和拜访服务,从容应对企业的业务增长和需求变化。

aps高级排程系统实现管理透明化,通过对生产流程和管理的不断规范和优化,使企业的管理水平不断提升,从而提高企业的服务水平和客户满意度,也为企业赢得良好的信誉和形象。

aps高级排程软件供应商能够成功,成长,壮大的基础也正是由于aps产品和服务具有高度的复制使用度,从而实现大规模交付。随着数字化转型的深水区到来,安达发在持续夯实自身技术的同时,聚焦行业核心需求场景,积极携手广大合作伙伴,打造可满足更多行业需求的场景化解决方案,助力制造业数字化转型,成就智能制造发展新动能,实现卓越制造。