aps计划排产系统解决方案

随着智能制造的持续推进,aps计划排产成为中国制造企业建设智能工厂的刚性需求。越来越多的企业开始注意到aps计划排产系统,它可以帮助企业进行资源和系统整合集成优化,实现最优化的排产,通过合理的计划排程,实现按需生产,精益制造,柔性运作,实现企业生产与经营的无缝衔接。

作为智能工厂,在生产过程应该实现自动化、透明化、可视化、精益化的同时,产品检测、质量检验和分析、生产物流等环节,也要与生产过程实现闭环集成,工厂的多个车间之间实现信息共享、准时配送、协同作业。一些离散制造业企业也建立了,类似流程制造业企业那样的生产计划指挥中心,对整个工厂进行生产计划的指挥和调度,及时发现和解决突发异常问题,这也是智能工厂的重要标志。

智能工厂的建设核心必须依赖无缝集成的信息系统支撑,主要包括PLM、ERP、CRM、SCM和MES等五大核心系统。大型企业的智能工厂需要应用ERP系统制定主生产计划(Production planning),并由aps(计划排产系统)根据工厂的有限产能,考虑多种生产约束条件,进行精细化的排产(Production scheduling)。

制造业企业面临的困境

大多数企业目前已经或者正在推行ERP、MES等系统,在计划层面和生产执行管控上,已经完成了信息化管理工作。但是需求计划与生产执行的脱节,使得企业产能需求预估与实际产能差异大、需求与计划排配的不合理、计划与执行过程的不协调等问题日益突出,企业缺乏整体系统进行分析、监控、追溯。

随着市场环境的变化,以及市场竞争的加剧,产品种类日益增多,客户对交期日趋严格;如何用更少的人,更短的时间,更少的库存,做出更多的产品, 成为企业考虑的重点。 尤其是排产工作作为"制造开始的源头",其科学性、高效性、灵活性和共享性,成为了日益突出的问题。

一、管理层:

需要实时掌握产能需求预估与实际产能的差异、需求与计划的排配的合理性、计划与执行过程的协调性,目前缺乏整体系统进行分析、监控、追溯。

二、跟单员:

跟单员希望通过系统实时了解各客户的订单计划情况、生产进度情况、产能情况等。目前缺乏统一的系统平台,跟单员无法实时了解相关情况,很难准确答复客户进度、无法有效地承诺客户交期。跟单员与计划、采购等跨部门协作、信息传递、接口管理不够准确、及时。

三、生产计划员:

手工EXCEL排产,生产计划员工作强度大、效率低;各计划员按工序分开排产,为确保工序之间计划的均衡,需要通过会议沟通和协调,效率不高,而且容易因人为原因(如:沟通不到位) 造成计划不合理;另一方便,人工排产对人员的技能、对业务的熟悉程度、人员的工作态度依赖性很大;计划员无法实时通过系统分析产能负荷情况、生产实际完成情况、生产均衡情况。

四、车间组长/生产主管:

希望能通过系统实时知道生产计划、负荷情况等,以便及时或提前安排相关生产准备工作(如:模具准备、物料领用和确认、人员安排等);生产主管无法通过系统及时了解计划达成情况、工序平衡、工序瓶颈(负荷)、异常等情况。

五、物控/采购:

目前物料需求分析通过ERP系统的协助完成,与生产计划衔接不够紧密,无法准确地通过系统计算物料需求规划与采购需求。

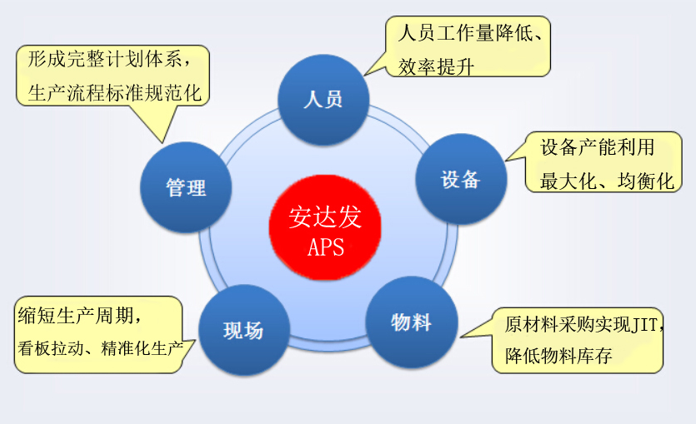

因此企业必须建立以aps计划排产为核心的企业计划管理平台,配合以ERP、MES等系统,提供坚实的应用功能来满足企业的智能指挥计划调度中心;带动整个生产运营更加快速、高效运作,缩短周期,提升产能;快速应对内外部环境变化,提高市场竞争力,为企业整体盈利水平的提升和总体运营模式的转变奠定良好基础。

aps计划排产系统实现管理透明化,通过对流程和管理的不断规范和优化,使企业的管理水平不断提升,从而提高企业的服务水平和客户满意度,也为企业赢得良好的信誉和形象。

aps计划排产系统软件供应商能够成功,成长,壮大的基础也正是由于aps产品和服务具有高度的复制使用度,从而实现大规模交付。随着数字化转型的深水区到来,安达发在持续夯实自身技术的同时,聚焦行业核心需求场景,积极携手广大合作伙伴,打造可满足更多行业需求的场景化解决方案,助力制造业数字化转型,成就智能制造发展新动能,实现卓越制造。