安达发|塑料薄膜生产如何“零浪费”?APS自动排产一台精密天平!

在塑料薄膜这一高度流程化、对生产连续性要求极高的行业中,从原料投放到最终分切收卷,每一个环节的微小延迟或计算偏差,都可能导致整批次产品的损耗、订单的延误与成本的显著上升。传统的生产排程依赖于人工经验,面对多订单、多规格、多产线的复杂局面,往往捉襟见肘。正是在此背景下,APS自动排产(高级计划与排程)系统,正如同为行业安装了一台“精密天平”,以其卓越的智能算法与全局优化能力,精准平衡效率、成本与交期,引领塑料薄膜制造迈向智能化新高度。

塑料薄膜生产的传统排产之痛

塑料薄膜生产涵盖吹膜、流延、双向拉伸等多种工艺,其排产复杂性远超普通制造业。行业通常面临四大核心痛点:

订单复杂度高:产品规格(厚度、宽度、材质、颜色)千差万别,且常有多品种、小批量的定制化趋势。

设备切换成本大:不同规格产品间的生产线切换,涉及模具更换、参数调整、温度稳定等,耗时耗能,是效率的“隐形杀手”。

原料管理精细:对母粒、添加剂等原料的批次、配比要求严格,需与生产计划紧密联动,避免浪费或短缺。

交期压力严苛:下游包装、农业、电子等行业需求波动大,对薄膜供应商的准时交付能力要求极高。

传统基于Excel和经验的手工排程,难以动态、快速地响应这些多变量约束,容易导致生产不均衡、设备利用率低、在制品库存高企等一系列问题。

APS自动排产:定义塑料薄膜生产的“智慧枢纽”

APS自动排产系统并非简单的电子排班表,而是一个集成了先进数学算法与行业知识的智能决策核心。它通过建立精确的数字模型,模拟整个工厂的资源(设备、模具、人力、原料)、工艺约束(换模时间、冷却时间、最小生产批量)和业务目标(准时交货、成本最低、产能最大),在数分钟内自动计算出全局最优或次优的生产计划。

在塑料薄膜行业,APS自动排产系统的核心价值在于其实现了 “四化”转型:

排程精准化:根据订单优先级、交期、相似规格组批等规则,自动生成可执行到每台机、每个班组、甚至每卷膜的详细作业指令,大幅减少人为失误。

换单科学化:智能排序生产任务,将规格相近的订单自动“拼车”生产,最小化模具更换次数与停机时间,直接提升有效产能。

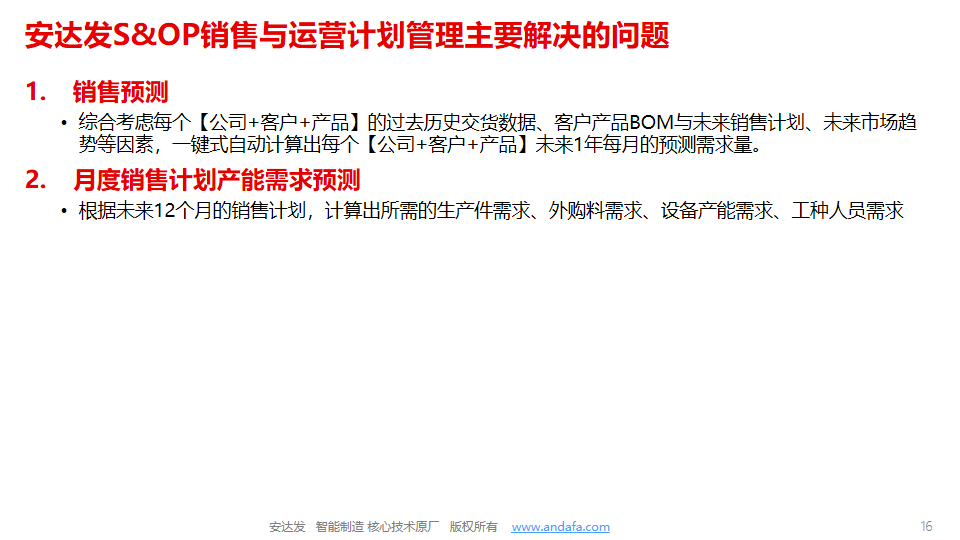

联动实时化:与上游的ERP(订单、物料)、下游的MES(设备状态、生产实绩)实时集成,一旦出现插单、设备故障或原料延迟,系统能快速“一键重排”,敏捷响应变化。

决策可视化:通过直观的甘特图、负荷图,管理者能清晰洞察未来数周乃至数月的产能负荷、订单进度与潜在瓶颈,实现从“救火式管理”到“前瞻性规划”的跃升。

APS自动排产在塑料薄膜生产关键环节的应用深度解析

1. 吹膜/流延产线的智能排序与模具优化

系统能自动计算最优的生产序列。例如,将一个时段内所有需要相同宽度模具的订单集中生产,再按厚度从薄到厚或从厚到薄排列,减少厚度切换时的原料和参数波动。这使APS自动排产成为提升主线设备综合效率(OEE)的关键杠杆。

2. 分切工序的联动排程与物料追溯

薄膜大卷后的分切是决定成品率和交付能力的关键。APS自动排产能根据大卷的生产计划,同步生成精确的分切作业计划,确保分切机与主线节奏匹配。同时,结合批次管理,实现从成品膜卷到原料批号的完整正向与反向追溯。

3. 原料与产能的同步优化

系统可基于在途原料库存与安全库存,在排产时自动考虑原料约束。例如,优先安排使用即将到保质期原料的订单,或为需要特殊配方的订单预留专用生产线,实现资源利用最大化。

4. “模拟与情景分析”赋能科学决策

面对“是否接紧急订单?”、“新设备采购哪种型号?”等战略问题,管理者可利用APS自动排产系统强大的模拟功能,快速评估不同决策对现有计划、交期和产能的冲击,做出数据驱动的科学决策。

如何为塑料薄膜企业选择合适的APS自动排产系统?

成功实施APS自动排产,选型是关键。企业应关注以下几点:

行业专业性:供应商是否具备塑料薄膜,特别是相似工艺(如BOPP、CPP、PE等)的成功实施案例,其系统模型能否准确反映行业特有的约束(如模头清理周期、牵引收卷联动等)。

系统集成能力:能否与企业现有的ERP、MES系统实现无缝数据对接,避免信息孤岛。

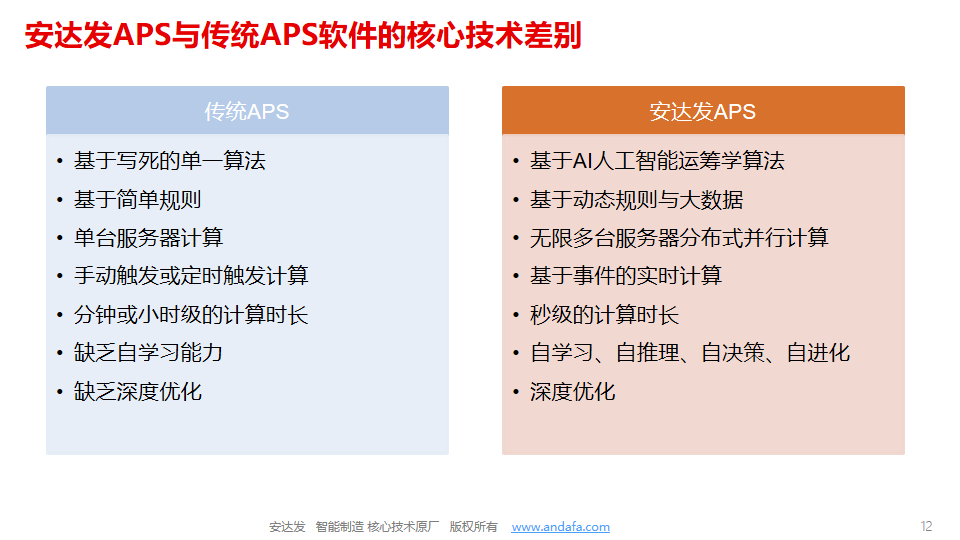

算法与性能:核心优化引擎是否强大,能否在可接受时间内(如10分钟内)处理企业规模的复杂排程问题并给出优质方案。

灵活性与易用性:系统是否允许用户方便地自定义排产规则(如客户等级、订单类型权重),并提供直观、友好的交互界面,便于计划员使用与调整。

结语:迈向柔性智能制造的必由之路

在市场竞争日益激烈、客户需求日趋个性化的今天,塑料薄膜制造企业的核心竞争力已从单纯的产能规模,转向柔性化、高效化、智能化的敏捷制造能力。APS自动排产系统正是构建这一能力的数字基石。它不仅是一套软件工具,更是一种先进的生产管理理念和持续优化的流程。通过部署APS自动排产,塑料薄膜企业能够将生产计划从一门“艺术”转变为一项精准的“科学”,在降本增效、保障交期、提升客户满意度的道路上实现质的飞跃,最终在智造浪潮中赢得可持续的竞争优势。

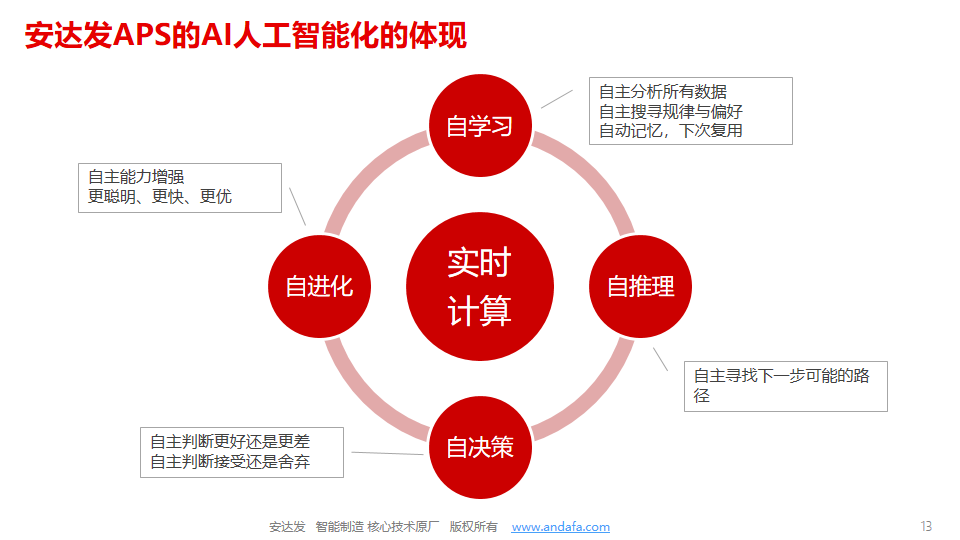

未来,随着APS自动排产系统与物联网(IoT)、人工智能(AI)及大数据分析技术的进一步融合,塑料薄膜工厂将有望实现从“自动排产”到“自主排产与持续学习”的进化,开启全自动、自优化的智能制造新篇章。