安达发|芯片车间“智能革命”:车间排产软件如何秒解千头万绪?

在全球数字化转型的浪潮核心,半导体制造被誉为“工业皇冠上的明珠”。然而,在这高度洁净的厂房内,在动辄数亿美元的生产线上,一场关于效率、成本与交付的静默战争每时每刻都在上演。工序超过500道、设备种类逾百、产品生命周期短、工程实验批频繁插入……传统依赖于Excel表格与人工调度的排产方式,在这般极端复杂性面前已然失灵。半导体车间的竞争胜负,日益取决于一个关键的数字杠杆——车间排产软件(通常指高级计划与排程系统,APS)。它,正成为驾驭这场复杂性的“隐形指挥官”。

一、 半导体车间排产:一场与复杂度的艰难博弈

半导体制造(Fab)可能是世界上最复杂的离散制造过程。其排产面临多重独有的严峻挑战,远非普通离散装配业可比:

极致复杂的工艺迷宫: 从光刻、刻蚀、薄膜沉积到离子注入、化学机械抛光,流程长达数百步,且存在复杂的回流(Re-entrant Flow)——同一产品会多次访问同一类设备。简单的线性排产逻辑完全失效。

天价设备的利用率枷锁: 光刻机、刻蚀机等核心设备单台价值数千万至上亿美元。其极高的折旧成本要求设备综合利用率(OEE)必须最大化。任何非计划性停机或空转都意味着巨额损失。

工程批与量产批的优先级冲突: 研发需要频繁插入工程实验批以验证新工艺,这必然会打乱量产计划,影响客户订单交付。如何科学平衡研发与生产的资源争夺,是一大难题。

动态与不确定性的常态: 机台突发故障、原物料批次质量微差、工艺参数的细微调整,都会像蝴蝶效应般扰乱整个车间的生产节拍。人工调度反应迟缓,往往造成延误放大。

严苛的在制品(WIP)管理: WIP是流动的现金。过多的WIP会掩盖问题、延长周期、增加风险;过少则可能导致昂贵设备闲置。在复杂的回流路径中,精准控制WIP水平如同精密的艺术。

这些挑战的核心在于,半导体车间的资源(设备、物料、人员、时间)约束是多重、动态且相互关联的。人脑和经验已无法在短时间内计算出全局最优解。这正是专业的车间排产软件必须介入的深层原因。

二、 车间排产软件:驾驭复杂性的“最强大脑”

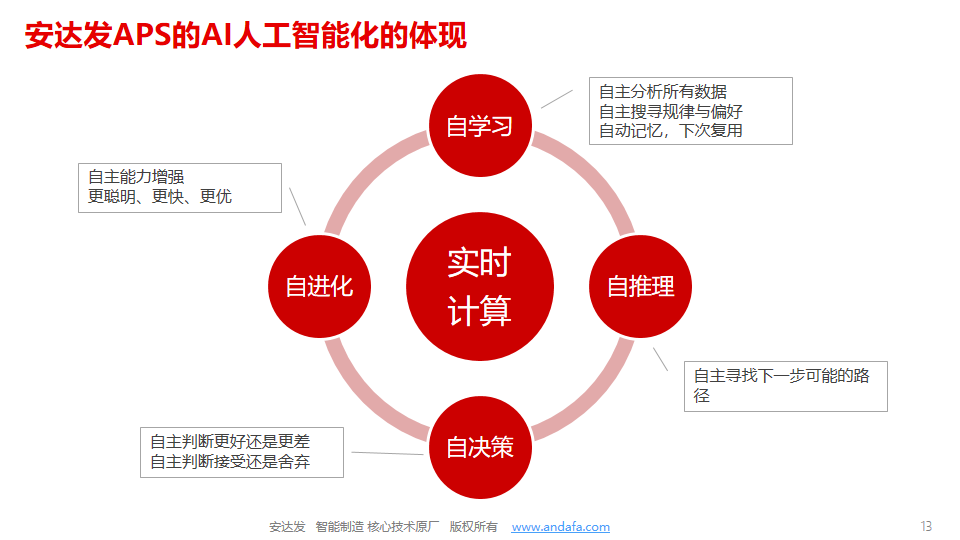

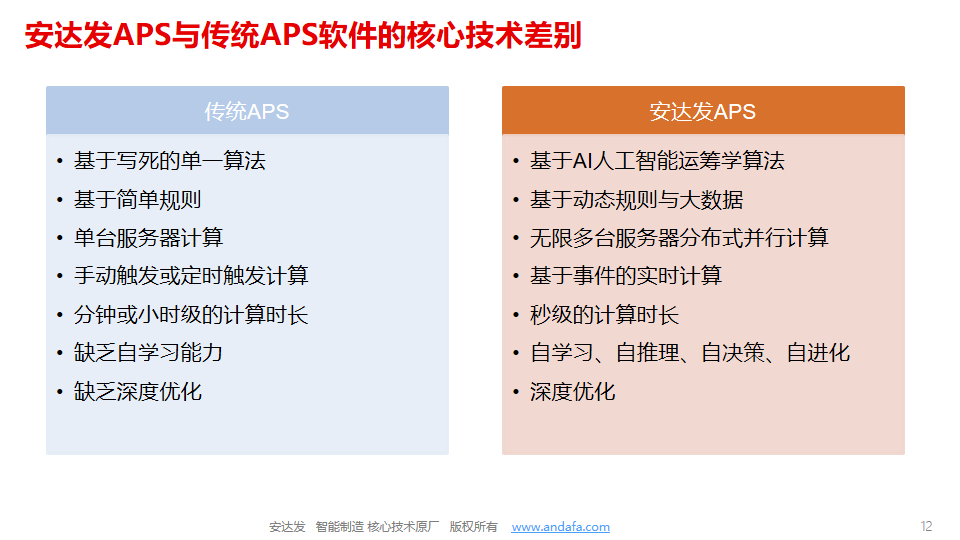

现代车间排产软件(APS)已远非简单的排程工具。它是一个基于约束理论、模拟仿真和高级优化算法的智能决策系统,为半导体制造提供了前所未有的控制力。

全局优化与秒级仿真: 软件内置了Fab的完整数字孪生模型。当计划员面对一个新订单或一个突发异常时,系统能在几分钟内模拟出未来数周甚至数月的生产全景,评估不同方案对交期、设备利用率、WIP水平等关键指标的影响,从而支持科学决策。

精准建模回流与复杂规则: 优秀的车间排产软件能够精确刻画半导体生产的回流特性、设备匹配规则(Recipe)、预防性维护(PM)计划、不同产品间的优先序等。它可以自动计算出最优的投料策略和机台派工序列,最大化整体产出。

动态响应与实时重排: 通过与制造执行系统(MES)、设备自动化(EAP)的实时集成,软件能持续感知车间动态。一旦发生计划外事件,系统可立即触发“假设分析”,快速生成扰动最小的新排程方案,将稳定性与敏捷性完美结合。

多目标协同优化: 软件能帮助企业在多个相互冲突的目标间找到最佳平衡点:

提升准时交付率: 精准承诺和保障客户订单(尤其是优先客户)的交期。

最大化设备利用率: 智能合并批次、优化生产序列,减少设备空闲和无效的setup时间。

缩短制造周期: 通过科学的派工和WIP控制,加速产品在产线中的流动速度。

控制生产成本: 优化物料、能源消耗,并降低因排产不当导致的报废风险。

三、 价值落地:从“被动救火”到“主动导航”

引入车间排产软件,标志着半导体工厂的生产管理模式从“经验驱动、被动响应”升级为“数据驱动、主动优化”。

计划部门转型: 计划员从每日忙于手动调整甘特图、四处打电话确认状态的“救火队员”,转变为利用系统进行战略分析、瓶颈识别和持续改善的“生产导航员”。

车间执行透明: 一线班组长和操作员通过系统终端获得清晰、准确的派工指令,减少等待和误操作,工作重心回归工艺与质量本身。

管理决策有据: 管理者可以基于系统提供的多维度数据报表和KPI仪表盘,洞察产能瓶颈、评估接单能力、进行精准的产能规划。

行业实践证明,成功部署专业车间排产软件的半导体工厂,可实现制造周期缩短15%-30%,在制品库存降低20%-40%,设备利用率提升5%-10%,订单准时交付率显著改善。这直接转化为更强的市场竞争力与更高的盈利能力。

四、 选型与实施:成功的关键路径

选择适合半导体行业的车间排产软件是一项战略决策,需审慎评估:

行业专业性至上: 必须选择对半导体制造流程、回流特性、行业标准(如SEMI)有深刻理解和成熟解决方案的供应商。通用型软件在此领域往往“水土不服”。

系统集成能力: 软件必须能与现有的ERP、MES、EAP系统实现深度、稳定的双向数据集成,形成“计划-执行-反馈”的闭环。

强大的算法与仿真引擎: 核心在于其优化算法能否有效处理半导体特有的超大规模、复杂约束问题,以及仿真结果是否足够精准可信。

分步实施与持续优化: 实施过程通常复杂,应采取分阶段、先易后难的策略。同时,需要培养企业自身的系统运维和业务优化团队,让软件价值持续释放。

结语

在摩尔定律逼近物理极限、地缘政治加剧供应链不确定性的今天,半导体制造的竞争已从单纯的工艺技术竞赛,扩展至运营效率与制造敏捷性的全面比拼。车间排产软件作为连接战略规划与现场执行的智能中枢,已成为先进晶圆厂和封测厂不可或缺的“数字基础设施”。它为极端复杂的半导体生产注入了确定性、可视化和优化能力,是行业领先者驾驭未来挑战、巩固竞争优势的核心武器。拥抱智能排产,就是拥抱半导体制造的下一个效率巅峰。