安达发|为“烹饪”工厂写食谱:车间排产软件让粮食加工智造有方

在“确保谷物基本自给、口粮绝对安全”的国家战略背景下,粮食加工行业正经历着从规模扩张向质量效益转变的关键时期。面对原料价格波动、消费需求多元化、食品安全追溯要求日益严格等多重挑战,传统依赖经验的手工排产模式已难以为继。在这一转型浪潮中,深度融合行业特性的APS车间排产软件,正成为粮食加工企业提质增效、保障供应链韧性的核心数字化引擎。

行业特性与排产困境:粮食加工的复杂方程式

粮食加工绝非简单的物理转化过程,而是一个充满约束条件的复杂系统。其排产难题具有鲜明的行业烙印:

原料端的天然变数。小麦、水稻、玉米等原料的品质指标(如水分、容重、蛋白含量)因产地、年份、储存条件而异,直接影响加工工艺参数、出品率和产品等级。配麦、配粉工艺要求根据原料特性进行动态优化组合,这给排产带来了第一重变数。

工艺流的严格约束。从清理、脱壳、研磨到筛理、打包,粮食加工包含连续与离散混合的生产流程。清理工序的产能约束、研磨路径的专用性、筛理设备的物理限制,以及防止交叉污染的清洁要求,构成了复杂的工艺网络。一条面粉生产线仅清理工艺就有十几道工序,任何环节的阻塞都会影响全局。

需求端的敏捷挑战。下游食品企业、餐饮渠道的订单呈现“小批量、多品种、快交付”趋势。专用粉、预拌粉、营养强化粉等定制化产品比例上升,要求生产线能够快速切换。同时,副产品(如麸皮、米糠)的市场价值波动,也需在排产时进行经济性平衡。

合规性的刚性要求。食品安全追溯法规要求实现从原料到成品的双向追溯,不同品种、批次间的严格隔离增加了排产复杂度。而车间的温湿度环境控制,又带来了能源成本优化的新维度。

传统模式下,计划员凭借经验在纸质图表或简单电子表格中“推演”生产计划,面对成千上万的变量组合,往往只能做到“大致可行”,导致设备利用率徘徊在65%-75%,订单准时交付率不高,高价值副产品生产时机错失,成为行业普遍痛点。

APS车间排产软件:解构粮食加工复杂性的智能中枢

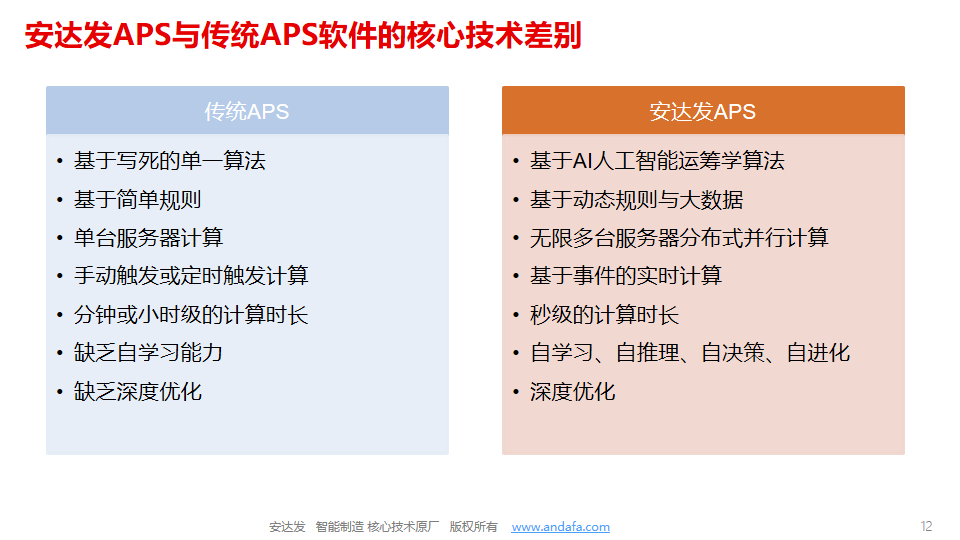

针对上述困境,现代APS车间排产软件通过算法与数据的深度融合,为粮食加工企业构建了精准、敏捷、优化的决策大脑。

核心在于多约束条件下的同步优化。先进的APS车间排产软件能够同时处理物料约束(原料品质与库存)、产能约束(设备能力与清洁时间)、工艺约束(加工路径与配方)以及合规约束(追溯与隔离要求)。例如,系统可根据当日入库小麦的检测数据,自动计算最优的配麦方案,并同步生成各工序的作业指令,在保证专用粉品质稳定的前提下,最大化高筋面粉产出或提高总出粉率。

动态响应与实时调度能力是另一关键价值。当收到一个高优先级的小批量营养强化粉订单时,APS车间排产软件可在几分钟内重新模拟整个生产计划:评估当前在制品的处理方案、计算最佳的生产插单位置、预估所需原料(如维生素预混料)的齐套时间、安排必要的设备清洗流程,并给出调整后的全部订单交付承诺。这种能力将生产调度从“每日计划”提升到“实时响应”。

可视化排程与协同平台让复杂管理变得直观。通过APS车间排产软件的甘特图界面,管理者可以清晰看到每条生产线、每台重要设备(如磨粉机、清粉机)的未来数小时乃至数周的生产任务序列。生产、采购、销售、品控部门基于同一实时计划协同工作,销售可根据可视产能接单,采购可根据精准需求备料,彻底改变了部门间信息孤岛的局面。

落地成效:从精准排产到价值链优化

引入专业化配置的APS车间排产软件后,粮食加工企业获得的收益是全方位的:

生产效率显著提升。通过优化生产序列,减少非必要的设备启停和产品切换,有效提高OEE(全局设备效率)。某大型面粉企业应用后,磨粉机利用率提升22%,因换产导致的停机时间减少35%,同等产能下能耗降低约8%。

成本控制更加精细。系统通过优化配料模型,在满足产品品质标准的前提下,自动选择成本更低的原料组合方案。同时,精准的排产减少了等待过程中的原料与在制品损耗,降低了高价值物料(如专用添加剂)的库存占用。一家大米加工企业借助APS软件优化副产物(碎米、米糠)的生产时机,使其更契合市场价格高点,每年增加副产品收益数百万元。

食品安全与追溯无忧。APS车间排产软件与MES、LIMS系统集成,实现生产指令的自动下发与批次信息的自动关联。任何一批成品均可快速追溯至所用的原料批次、加工设备、生产时间及操作人员,满足最严格的审计要求,同时将追溯信息录入时间从小时级缩短至分钟级。

供应链韧性增强。面对原料到货延迟或设备突发故障,计划人员能快速评估影响、模拟多种应对方案,选择最优调整路径,最大程度保障关键订单的交付,提升客户满意度。

未来趋势:APS与粮食加工智能化的深度融合

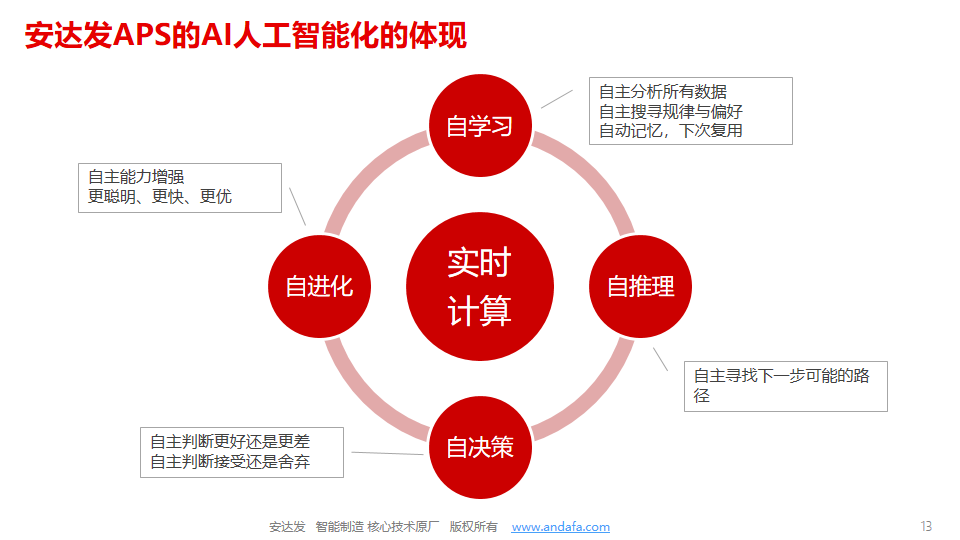

随着工业互联网、大数据和AI技术的演进,APS车间排产软件正向着更智慧的方向进化:

与IoT深度集成,实现自适应排产。通过实时采集设备振动、温度、能耗数据,APS系统可预测关键设备(如高压风机、抛光机)的维护窗口,主动安排预防性保养,并将保养任务作为优化约束纳入排程,变被动维护为主动规划。

AI算法加持,实现品质与效益的平衡优化。机器学习模型可深入分析历史加工数据,挖掘原料指标、工艺参数与最终产品出品率、品质之间的隐性规律,进而推荐最优的加工参数和排产方案,在“保证品质”与“提升得率”之间找到更佳平衡点。

扩展至供应链网络优化。未来的APS车间排产软件将不仅调度单一工厂内部资源,还能在集团层面协同多个加工基地的生产,甚至根据各区域原料收购价格、成品运输成本、需求分布进行动态的产能分配与订单路由,实现全局效益最大化。

结语

粮食安全是“国之大者”,而粮食加工效率与效益则是保障这一战略的微观基础。在数字化转型的赛道上,APS车间排产软件已不再是可选项,而是粮食加工企业构筑核心竞争力、实现高质量发展的必备基础设施。它让每一粒粮食的加工之旅都变得精准、高效、可追溯,将传统的“经验驱动”转化为“数据与算法驱动”,真正赋能企业在新时期铸就“粒粒匠心”,行稳致远。