安达发|车间不再“打仗”!APS自动排产做箱包生产的隐形操盘手

在时尚潮流瞬息万变的今天,箱包行业正面临着一场无声的“效率革命”。一边是消费者追求个性化、快时尚,导致订单碎片化、定制化需求激增;另一边是原材料成本上涨、交货期不断压缩、生产线频繁切换带来的巨大损耗。许多箱包制造企业深陷“接单就忙乱、生产就赔本”的怪圈。破局的关键,或许就藏在车间那张永远在“打补丁”的生产计划表里。而赋予这张表格“生命”与“智慧”的,正是被誉为工厂“最强大脑”的APS自动排产系统。

一、 行业之痛:箱包生产的效率迷宫

箱包生产是典型的离散型制造,工序复杂,涉及裁断、缝制、组装、包装等多个环节,且大量依赖熟练工。传统依赖Excel表格和人为经验的排产模式,在当今市场环境下显得力不从心:

“拍脑袋”排产,计划赶不上变化:计划员凭借经验估算,难以精准计算物料、产能与交期的动态关系。一个紧急插单,就导致整个生产计划推倒重来,引发连锁延误。

“黑箱”式生产,进度成谜:管理层无法实时掌握每一张订单在哪个工序、进度如何、是否有异常。沟通基本靠吼,追踪基本靠走,效率低下。

资源“错配”,隐性成本高企:昂贵的特种设备(如高周波、激光切割)与熟练车工未能得到最优利用。设备等待、物料等待、人员等待造成的隐性损失,蚕食着本已微薄的利润。

库存“两难”,资金压力山大:为保交期,盲目备料导致原料库存积压;为降库存,又经常面临生产待料停工。资金在仓库里“沉睡”。

这一切的根源,在于缺乏一个能够统一协调“人、机、料、法、环”的智能决策中心。而APS自动排产系统的出现,正是为了解决这一核心矛盾。

二、 APS自动排产:箱包工厂的“智慧中枢”

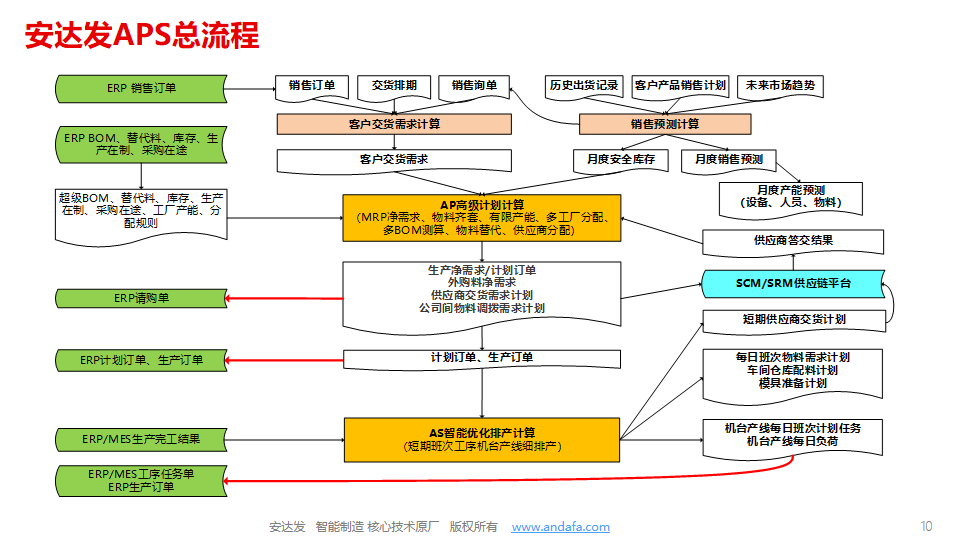

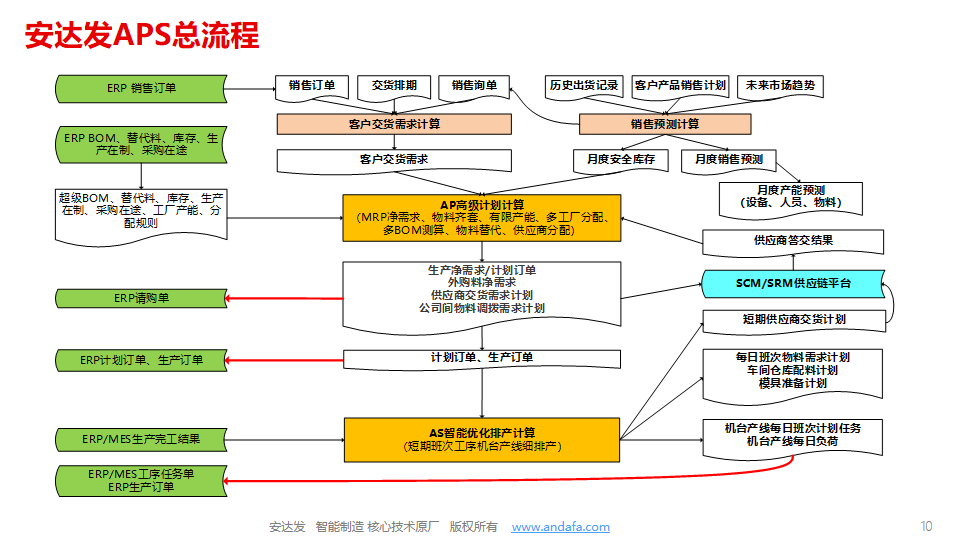

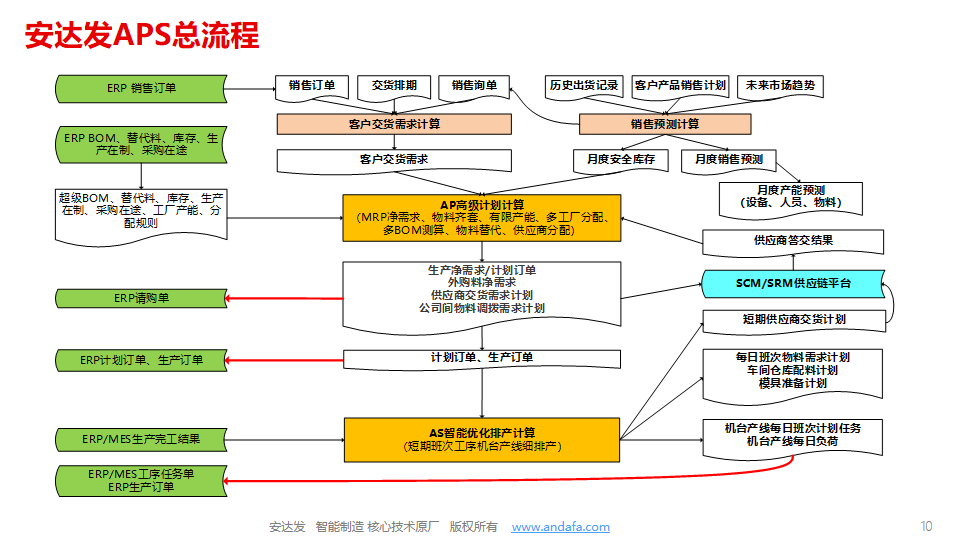

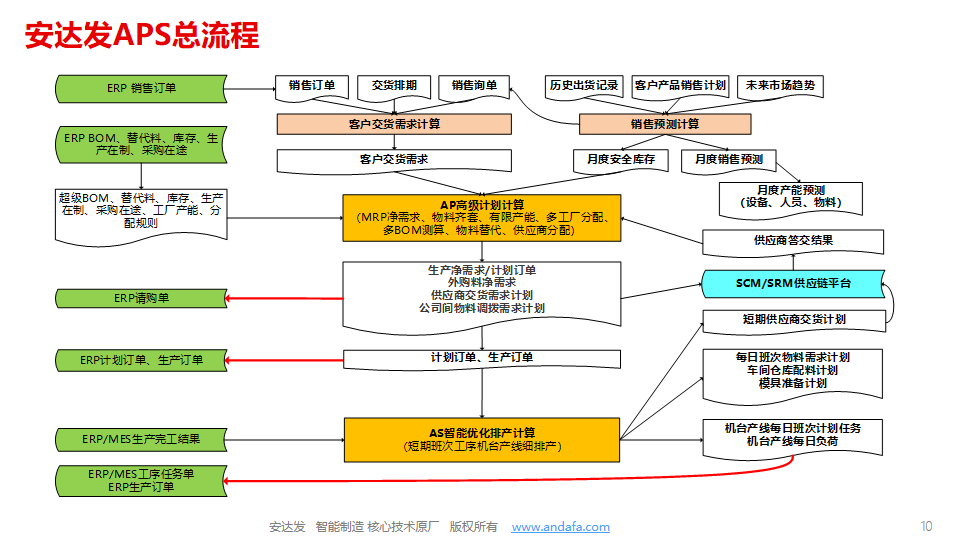

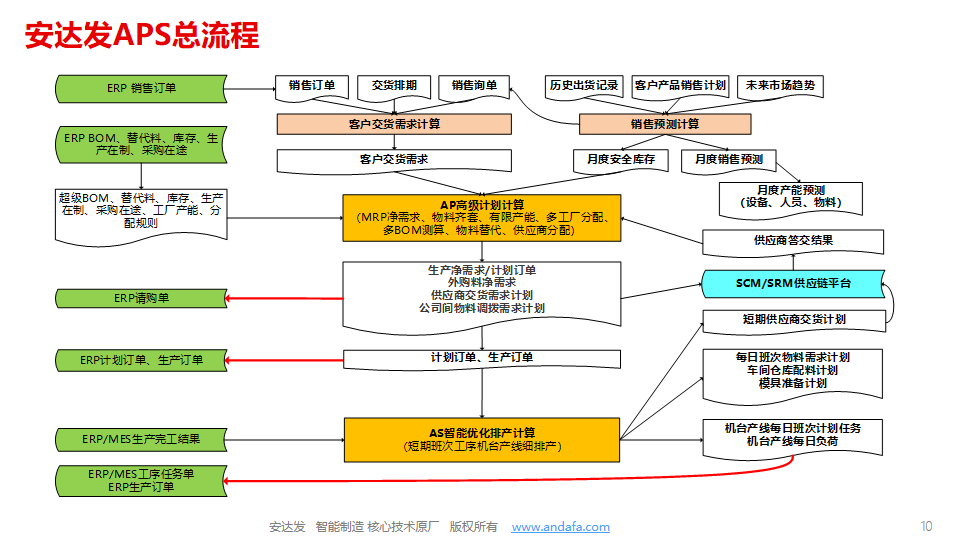

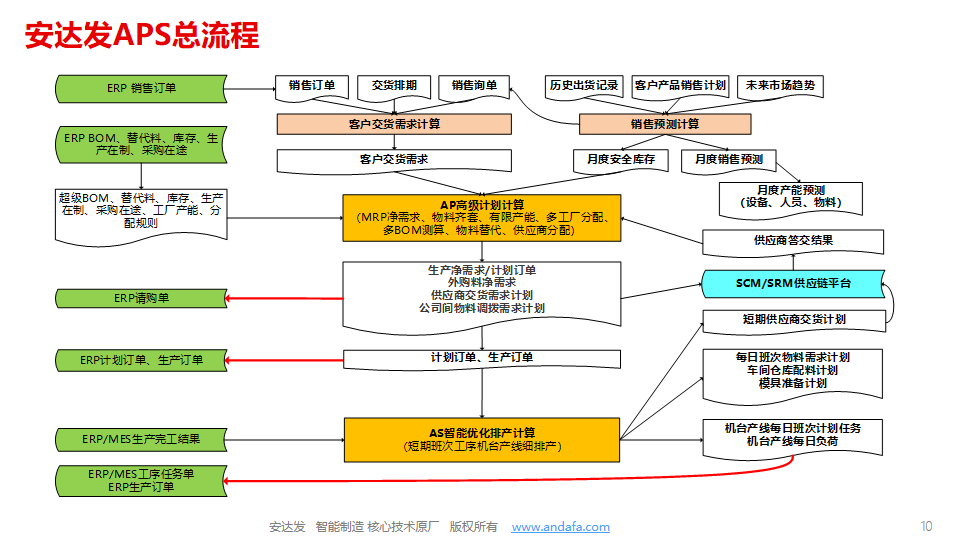

APS自动排产,即高级计划与排程系统。它并非简单的电子排班表,而是一个基于先进算法和实时数据的智能决策平台。对于箱包行业而言,它如同一个不知疲倦、算力超群的“超级大脑”,主要带来三大变革:

变革一:从“经验驱动”到“数据驱动”的精准排程

APS自动排产系统的核心在于其强大的“运算引擎”。它首先为企业建立精准的数字模型:每台设备的真实产能、每道工序的标准工时、每种物料的采购周期、每个工人的技能矩阵……当新订单录入或变化发生时,系统能在几分钟甚至几秒内,同步考虑数十上百个约束条件(如交期优先、设备兼容性、物料齐套性、颜色集中生产等),模拟出无数种排产方案,并自动选择最优解。

应用场景:一家承接了海外品牌背包订单的工厂,突然接到国内电商客户的紧急插单。传统模式下,计划员需要耗费数小时重新协调,仍可能出错。而APS自动排产系统能瞬间计算出:将电商订单的裁断工序安排在周二下午的闲置机台,利用周三组装线的富余产能,同时确保海外订单的主料不受影响,并给出精确到每个工序的开始与结束时间。

变革二:从“被动响应”到“主动预警”的全局掌控

APS自动排产实现了生产过程的“透明化”与“可预见性”。通过与企业MES(制造执行系统)、ERP(企业资源计划)的数据打通,系统能呈现从订单到交付的全流程动态甘特图。

价值体现:管理者在办公室大屏上,就能清晰看到所有订单的实时进度(如“A订单正在08号车位进行立体缝制,进度85%”)。更重要的是,系统具备智能预警功能。例如,当系统监测到某批采购的拉链因物流问题将延迟两天到货,它会自动亮起红灯,并立即启动模拟重排,给出调整方案(如优先生产其他不依赖此拉链的订单),将问题消灭在发生之前,真正实现“治未病”。

变革三:从“成本中心”到“利润引擎”的价值重塑

APS自动排产的终极价值,直接体现在企业的财务报表上。

提升设备综合效率(OEE):通过智能调度,减少设备等待与切换时间,让昂贵设备创造更多价值。例如,优化激光切割机的排程,使其连续切割同种材质皮料,减少校准与空跑时间。

缩短制造周期:优化工序间的衔接,减少在制品(WIP)堆积,让订单流动更快。交货周期平均缩短15%-30%,意味着客户满意度提升和资金周转加速。

降低库存与损耗:基于精准的物料需求计划(MRP),实现“需要什么才备什么,需要多少才备多少”的精益生产。原材料、半成品库存可降低20%以上,释放大量现金流。

支撑科学决策:面对“能否接单”、“何时交付”的询盘,业务员不再含糊其辞。通过APS自动排产系统的“模拟接单”功能,一键评估新订单对现有产能的影响,给出科学可信的交期承诺,增强客户信任。

三、 落地之路:箱包企业引入APS自动排产的关键步骤

引入APS自动排产系统是一项系统工程,成功与否取决于科学的路径:

管理先行,统一思想:实施APS不仅是IT项目,更是管理变革。需要企业高层坚定推动,打破部门墙,确保生产、采购、销售、仓库等数据口径统一、流程协同。

打好数据“地基”:APS的“聪明”建立在准确的基础数据之上。企业需花时间梳理并固化物料编码、BOM(物料清单)、工艺路线、产能数据等,这是系统成功的基石。

选择行业化解决方案:通用型APS可能“水土不服”。应优先选择在皮革、纺织、离散制造领域有成熟案例的APS自动排产服务商,其预置的行业模型和算法能大幅降低实施风险与周期。

分步实施,快速见效:不要追求“大而全”一步到位。可以从最复杂、最核心的裁剪或缝合车间开始试点,取得显著效益(如交货准时率提升、产能利用率提高)后,再逐步推广到全厂,建立团队信心。

培养人机协同能力:系统上线后,计划员的角色将从“手工排程者”转变为“规则制定者”和“异常处理者”。需要培养他们利用系统进行模拟分析、优化规则、处理突发状况的高级能力。

结论:拥抱智能,决胜未来

在箱包制造业从“劳动密集”向“数据密集”转型升级的十字路口,效率与柔性的竞争已成为核心。APS自动排产系统不再是一个可选项,而是构建未来智能工厂、赢得市场竞争的必备“神经中枢”。它带来的不仅是排产表的自动化,更是一整套基于数据与算法的科学决策体系,是推动箱包企业打破内部运营黑箱、精准响应外部市场、实现提质增效与利润增长的强大引擎。

对于渴望突破瓶颈、迈向卓越的箱包制造企业而言,是时候为工厂装备上这个APS自动排产的“最强大脑”,在复杂多变的市场环境中,规划出一条清晰、高效、直达利润的智能生产之路了。