安达发|半导体车间效率低、良率愁?智能车间排产有救了!

一、为何半导体制造必须依赖智能排产?

半导体生产的排产绝非简单排序,它需要应对前所未有的复杂性:

重入式生产流程(Re-entrant Flow): 这是半导体生产最独特的挑战。同一批晶圆会多次访问同一类设备群(如多次光刻、多次刻蚀),导致资源竞争极度激烈,排队与等待成为常态。

设备群与配方管理(Tool Group & Recipe): 同一功能的设备(如多台刻蚀机)可能因型号、腔体状态或适用配方不同,而不能完全等同视之。排产必须考虑设备的特定能力和配方兼容性。

多目标优化悖论: 需要在提升设备利用率、缩短制造周期(Cycle Time)、保证产品良率、满足订单交期等多个相互冲突的目标间取得最佳平衡。

不确定性事件频发: 设备计划外宕机、批次质量检测失败需要重工(Rework)、紧急插单等,要求车间排产软件必须具备极强的动态响应能力。

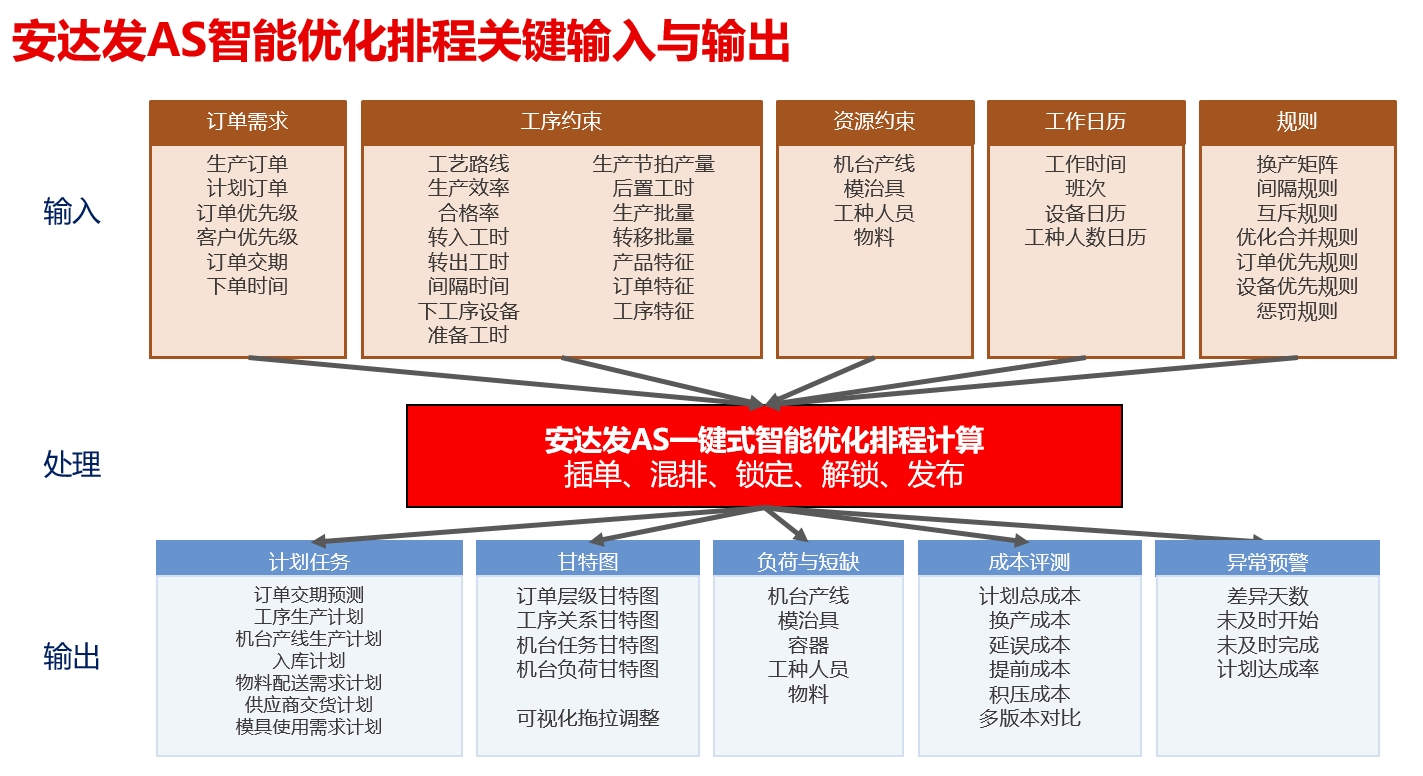

专业的半导体车间排产软件,通过内置的、基于约束的高级算法,将上述所有物理和规则约束数字化,构建出整个车间的“数字孪生”模型,从而实现科学决策。

二、半导体车间排产软件的核心价值与功能

它不仅是排程工具,更是晶圆厂的“运营决策大脑”。

1. 智能优化与瓶颈预见

车间排产软件通过离散事件仿真和先进的排程算法,在虚拟环境中模拟整个生产流程,精准预见未来的生产瓶颈(哪台设备、何时将成为瓶颈)。从而让计划员能够提前干预,优化资源分配,最大化关键设备的利用效率。

2. 周期时间(Cycle Time)大幅压缩

通过优化批次在设备间的移动顺序,减少排队等待时间,车间排产软件能有效缩短产品从投料到产出的总时间。这不仅提升了客户响应速度,也降低了在制品库存,加快了资金周转。

3. 提升产品良率与一致性

车间排产软件可以执行“最优化生产序列(Optimal Recipe Scheduling)”,例如,将相同产品或相似工艺的批次安排在同一个设备上连续生产,以减少设备参数调整带来的波动,从而促进生产过程的稳定性和良率的一致性。

4. 实现精准交付承诺(CTP)

当销售接到新订单时,车间排产软件可以基于当前车间在制品、设备负载和未来计划进行实时能力验证,在几分钟内给出科学、可靠的交货日期,极大提升客户满意度。

5. 全面追溯与合规支持

通过与MES系统深度集成,每一个生产指令的下达、执行和完成都被精确记录。一旦发生质量问题,可以瞬间实现正向和反向追溯,精准定位问题批次和受影响范围,轻松满足合规审计要求。

三、半导体企业如何成功选型与实施?

选择一款合适的车间排产软件是战略级投资,需审慎评估:

行业专业性与算法能力: 供应商是否深刻理解半导体重入式流程等特性?其算法引擎是否经过晶圆厂复杂场景的验证?要求供应商提供详尽的行业案例和算法白皮书。

与现有系统的集成深度: 车间排产软件必须能与您的MES、ERP、设备自动化(EAP)系统实现无缝、高效的数据交换。集成能力是项目成功的生命线。

模拟与“What-If”分析功能: 车间排产软件是否具备强大的模拟仿真能力?允许您在实施改变前,在虚拟环境中测试不同策略的影响,从而做出最佳决策。

可配置性与灵活性: 每个Fab都有其独特的业务规则。车间排产软件是否允许您自定义排产策略、目标权重和业务规则,而非僵化的“黑盒”系统?

供应商的行业经验与支持团队: 选择一家拥有深厚半导体行业背景、具备全球或本土顶尖晶圆厂实施经验的支持团队,是项目成功上线和持续优化的关键保障。

结语

在摩尔定律逼近物理极限,市场竞争白热化的今天,半导体企业的竞争已从单纯的技术竞赛,扩展到制造效率与运营水平的终极比拼。智能车间排产软件,正是将晶圆厂从“艺术管理”推向“科学运营”的核心引擎。通过部署这一“智造大脑”,半导体企业能够实现从被动响应到主动优化、从模糊估计到精准预测、从经验驱动到数据驱动的历史性跨越,最终在提升产能、保障良率、严守交期的多维战场上,建立起难以撼动的核心竞争力。