安达发|从"人等料"到"料追人":APS生产排产软件如何重构汽车零部件厂的生产节拍?

在当今快节奏的汽车制造业中,生产节拍的精准控制直接决定了企业的市场竞争力。传统汽车零部件制造企业普遍面临一个棘手难题:生产线上频繁出现"人等料"的尴尬局面。当工人、设备都已就位,却因为某个关键零部件的缺失而导致整条产线停摆,这种场景每天都在消耗着企业的利润和信誉。

以某知名汽车零部件供应商为例,该企业主要为三大汽车品牌供应转向系统部件。在引入安达发APS生产排产软件前,其生产车间常常出现这样的场景:早上8点,20名工人准时到岗,价值千万的数控机床已完成预热,但仓库却告知某种特种钢材仍未到货。生产主管不得不临时调整计划,让工人先处理其他订单,结果导致原定下午交付的紧急订单被迫延迟。类似的情况每月要发生5-7次,每次造成的直接损失超过10万元。

这种"人等料"困局的根源在于传统的生产计划模式存在三大缺陷:首先,物料需求计划(MRP)与生产排程脱节,采购部门与生产部门使用不同的数据系统;其次,供应商交货信息不透明,到货时间预测误差大;最后,缺乏有效的预警机制,往往要到生产前一天才发现物料短缺。这三个问题叠加,使得企业的生产节拍完全被打乱。

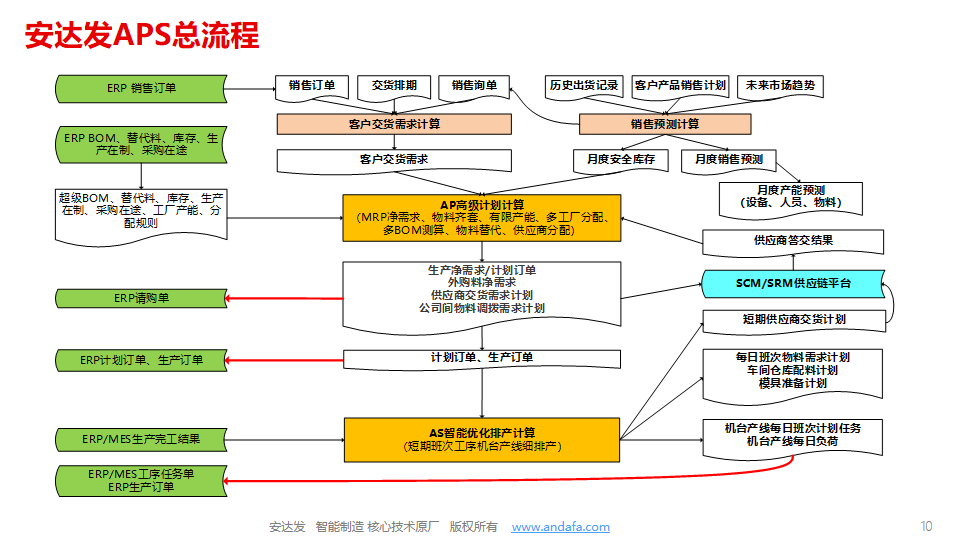

安达发APS生产排产软件的引入,彻底改变了这一被动局面。该系统通过三重创新机制,实现了从"人等料"到"料追人"的革命性转变:

第一重创新:实时协同的智能物料引擎。安达发APS生产排产软件将ERP中的物料数据与生产排程深度绑定,建立动态的物料需求模型。系统不仅能精确计算每个工单的物料需求,还能根据实际生产进度实时调整需求时间窗。当某工序因设备故障延迟时,系统会自动延后相关物料的JIT(准时制)到货时间,避免过早到货占用仓储空间。

第二重创新:供应商协同平台。系统为每个核心供应商开设专属门户,供应商可以实时查看未来两周的物料需求预测,并反馈实际备货进度。通过智能算法,系统能提前7天预测潜在的供货风险,给采购部门留出足够的应对时间。某生产刹车卡钳的企业在使用该功能后,供应商准时交货率从82%提升到97%。

第三重创新:动态缓冲管理。系统根据历史数据智能设置安全库存,对采购周期长、供应不稳定的关键物料自动生成预警。当库存量接近安全线时,系统会优先排产可使用现有库存的订单,为紧缺物料争取采购时间。这种柔性化的库存策略使某变速箱零部件厂的库存周转率提高了35%。

实施效果令人振奋。某月产10万套汽车线束的企业在部署安达发APS生产排产软件6个月后,生产线停工待料时间从每月46小时降至3.2小时,降幅达93%。更惊人的是,在人员、设备没有增加的情况下,月产能反而提升了18%,准时交付率从89%跃升至99.6%。

这种转变带来的效益是全方位的:生产成本下降,因为设备利用率提高了;资金周转加快,因为库存水平优化了;客户满意度提升,因为交付更准时了;员工士气高涨,因为无效等待减少了。正如该企业生产总监所说:"现在不是我们追着物料跑,而是物料追着生产计划跑,这种感觉太美妙了。"

在智能化制造的大潮下,汽车零部件企业面临着前所未有的转型压力。安达发APS生产排产软件通过重构生产节拍,不仅解决了"人等料"的老大难问题,更帮助企业建立起面向未来的数字化竞争力。当物料流动与生产节拍实现完美同步,企业的运营效率将迈上全新台阶,在激烈的市场竞争中赢得先机。