安达发|在车间产线层面,APS高级排产软件比MES更专业!

引言:车间产线管理的数字化升级需求

在工业4.0与智能制造浪潮下,车间产线的高效运转成为企业降本增效的核心战场。MES(制造执行系统)长期被视为车间管理的标配,但在复杂多变的实际生产场景中,APS(高级计划与排程系统)凭借其专业的算法模型与实时优化能力,正在成为产线精细化管理的“新大脑”。本文将深入解析为何在车间产线层面,APS高级排产软件的专业性远超传统MES系统。

一、APS与MES的功能定位差异

1.1 MES:生产执行的“记录员”

MES系统聚焦于生产过程的监控与执行反馈,通过数据采集、设备联网实现生产进度的可视化。其核心价值在于事后记录,例如追踪工单状态、统计设备OEE(综合效率)等。然而,面对动态订单、紧急插单、资源冲突等复杂场景时,MES缺乏主动优化能力。

1.2 安达发APS高级排产软件:产线优化的“决策中枢”

APS系统专精于多约束条件下的智能排程,通过数学建模与仿真算法,实时计算最优生产方案。其核心能力包括:

• 动态排产:基于订单优先级、设备产能、物料齐套性等数百个变量生成分钟级排程

• 瓶颈预判:通过TOC(约束理论)提前识别产线瓶颈并平衡资源

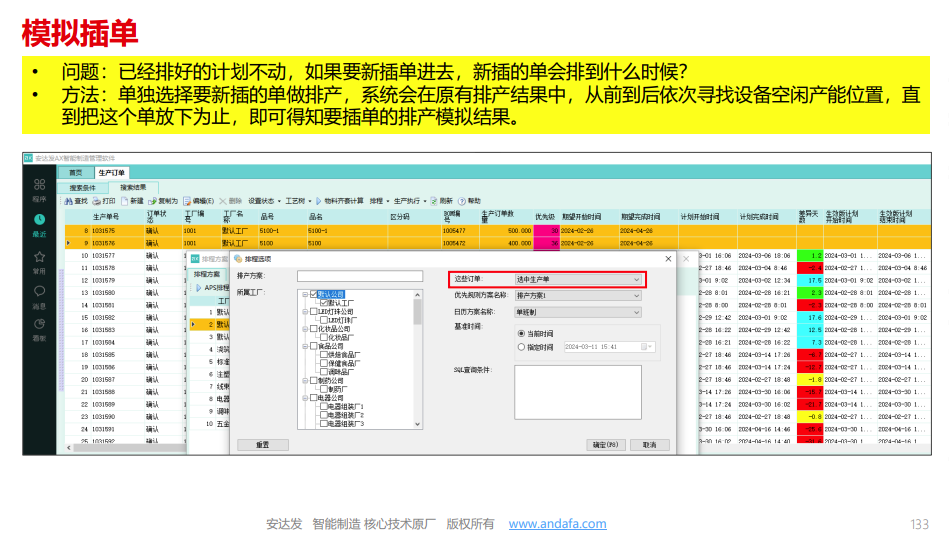

• 实时响应:快速模拟插单、设备故障等异常对产线的影响,生成应急方案

二、车间产线场景下APS高级排产软件的两大专业优势

2.1 秒级响应复杂约束,突破MES静态计划局限

传统MES依赖人工经验制定日/周计划,难以处理以下场景:

• 紧急订单插入导致原计划大面积调整

• 多工序并行时设备、模具、人员的冲突协调

• 混线生产中不同产品切换的换模时间损耗

APS通过智能排程引擎(如遗传算法、蚁群算法)在5分钟内生成满足交期、成本最优的排产方案。某汽车零部件企业引入APS后,计划调整耗时从4小时缩短至8分钟,插单响应速度提升30倍。

2.2 实时仿真预判,打造韧性产线

APS高级排产软件的数字孪生模块可模拟以下风险场景:

• 关键设备故障后的替代生产路径

• 供应链延迟导致的物料短缺应对方案

• 能耗峰值期的生产班次调整策略

某电子制造企业通过APS高级排产软件仿真提前规避了春节期间的用工缺口风险,避免损失超800万元。

三、安达发APS高级排产软件与MES的协同价值:1+1>2

3.1 分层协作模式

• APS:负责战略层排程(生成可执行的工序级计划)

• MES:负责战术层执行(采集生产数据并反馈至APS)

两者通过闭环反馈机制持续优化,例如MES实时上报设备异常后,APS在下一周期自动调整排产逻辑。

3.2 典型集成架构

四、企业导入安达发APS系统的关键步骤

1.现状诊断:识别产线主要瓶颈(如换模频次、工序等待)

2.算法选型:选择适合离散/流程制造的排程引擎

3.数据治理:搭建设备、工艺、资源的数字化模型

4.渐进推广:从试点产线扩展到全厂多车间

某家电龙头企业通过安达发APS高级排产软件实施,实现人均产出提升22%,在制品库存降低35%。

结语:APS高级排产软件正在重新定义智能产线

在个性化制造与全球供应链重构的背景下,APS凭借其专业的优化算法与实时决策能力,已成为车间产线数字化的核心基础设施。企业需跳出“MES万能论”的误区,通过APS+MES的深度协同,构建真正敏捷、柔性的智能制造体系。