安达发|上海某高分子材料APS排程软件真实案例

上海某高分子材料生产企业,面对日益激烈的市场竞争和客户需求的多样化,其生产管理面临着重大挑战。原有生产计划和物料需求计划无法满足快速响应市场的需求,存在多项管理和效率瓶颈。

目前存在的问题

1. 产能计划不合理:生产产能计划与实际产能脱节,缺乏精准预测和控制能力。

2. 人工排产效率低:手工排产工作强度大、效率低,无法适应快速变化的订单需求。

3. 优先级设置不明确:无法有效设定生产任务的优先级,影响重要订单的及时交付。

4. 模拟排产能力缺失:缺少模拟排产工具,无法进行生产线调整和产能负荷评估。

5. 订单变更管理困难:频繁的订单变更使得车间产能评估和调整复杂化。

6. 可视化管理不足:生产进度和资源利用情况难以实时监控,影响决策效率。

7. 异常预警机制不健全:生产异常难以及时发现和处理,影响生产稳定性。

8. 数据管理不规范:基础数据分散,缺乏统一管理,影响数据分析和利用。

主要需求

为解决上述问题,企业决定优化升级现有的排产系统,引入高级计划与排程系统(Advanced Planning and Scheduling, APS),实现以下目标:

1. 智能化排产:自动化智能排产,减少人工干预,提高排产精确度和效率。

2. 资源优化配置:合理分配设备、人力和物料资源,确保生产流程的平稳高效。

3. 数据实时采集:实时收集生产相关数据,为生产决策提供准确依据。

4. 统一数据模型:构建统一的数据管理平台,提高数据的一致性和利用率。

5. 物料需求预测:根据生产计划自动生成物料需求预测,优化库存管理。

项目实施内容

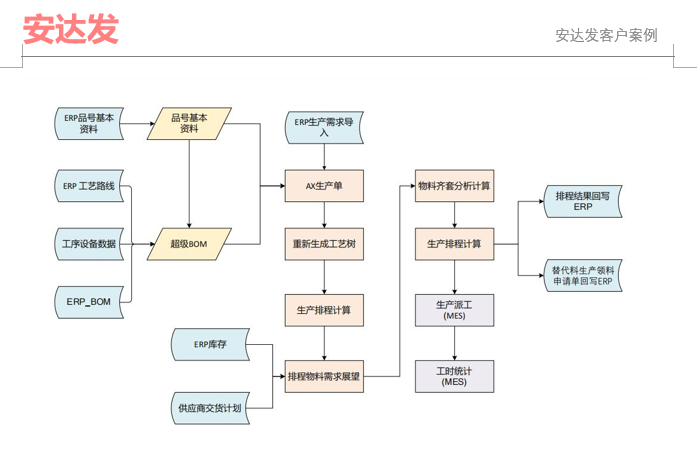

结合企业的具体生产情况和安达发APS系统的功能特点,实施内容包括:

1. 产品工艺数据管理(PDM):标准化产品制造工艺流程和工序信息,建立工艺要求与资源配置的对应关系。

2. 高级计划管理(APM):实现生产订单和计划订单的物料齐套性分析,优化物料采购和库存控制。

3. 生产订单管理(MOM):将ERP系统中的生产订单导入APS系统,实现订单的精细化管理。

4. 智能优化排程(APS):利用图形化工具展示设备任务,实现基于优先级和产能的智能排产,拉动物料需求计划。

5. 高级物料需求计划(AMRP):实行物料替代策略,优化物料使用和成本控制。

6. 制造执行系统(MES):通过智能终端总控台,实现工序排程的实时调整,监控设备运行状态,记录工时,精确计算生产成本。

实施成效预期

通过APS排程软件的实施,预期达到以下效果:

- 提高生产效率:通过智能化排产,减少生产等待时间,提升设备利用率。

- 降低运营成本:优化资源配置,减少物料浪费,降低生产成本。

- 提升交付能力:精准的交期预测和订单管理,提高客户满意度。

- 增强应变能力:快速响应订单变化,提高生产的灵活性和市场竞争力。

该项目实施将为上海某高分子材料公司带来生产计划和控制的重大革新,通过引入先进的APS系统,实现从传统的人工排产到智能化、自动化排产的转变,最终提升企业的整体竞争力和市场响应速度。