安达发|航空零件设备与APS智能排产系统的结合

在当今日益复杂的航空市场中,高效率和精确度成为制造业务成功的关键。航空零件和设备的生产尤为关键,因其特有的高标准和严格的质量要求。高级生产计划排程系统(APS)在此背景下显得尤为重要,其与航空零件生产的结合,可以极大地提升生产效率和产品质量,确保交付的可靠性和符合性。

APS系统的核心功能

APS系统设计用于替代传统的生产计划方式,如MRP(物料需求计划)系统,它优化了计划过程,以适应不断变化的市场需求和生产条件。APS系统能够考虑资源的限制,进行更精细的计划安排,并实时调整生产计划以应对突发事件。

航空零件生产的挑战

航空零件的生产任务复杂且多变。每个部件都有严格的技术规范,并且生产流程涉及多个阶段,包括材料选择、加工、表面处理以及最终的质量检验。此外,航空零件常由高性能合金材料制成,对加工精度和质量控制有极高的要求。任何生产过程中的偏差都可能导致零件报废,造成巨大的经济损失和时间延误。

AI与APS的结合应用

AI技术的引入使得APS系统更加智能化。AI算法可以从历史数据中学习和预测,提前识别潜在的生产瓶颈和质量问题。例如,通过分析机器的实时数据,AI可以预测设备的维护时间,从而减少停机时间。同时,AI可以优化原材料的使用,减少浪费,并确保材料的最优配置。

APS在航空零件生产中的具体应用

1. 动态生产调度:APS系统能根据紧急订单和生产优先权调整生产计划,确保关键任务优先完成。

2. 资源分配优化:系统集成AI算法可对机器和人力资源进行最优配置,提高生产效率,降低运营成本。

3. 质量控制集成:APS系统可以在生产过程中实时监控质量数据,及时调整操作以避免质量问题。

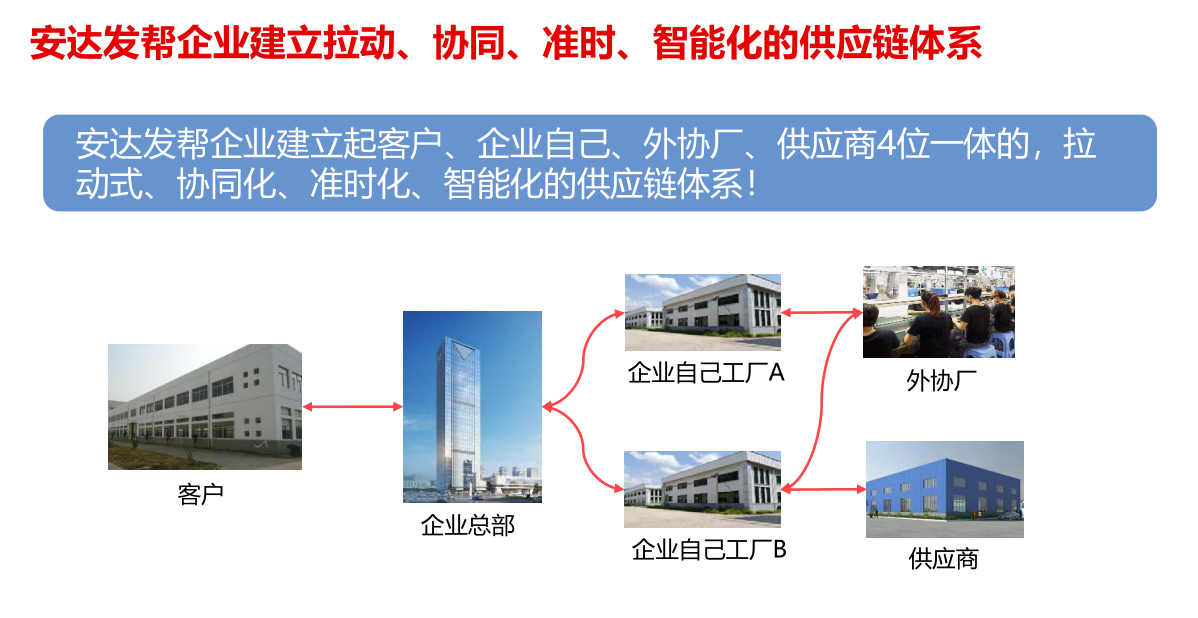

4. 供应链协同:通过更好地预测需求和优化库存,APS系统能改善整个供应链的响应速度和效率。

5. 预测与决策支持:利用AI的预测能力,APS可以帮助管理层做出更好的长期决策,比如产能扩张或新技术投资。

实施策略和挑战

尽管APS系统带来许多优势,但其实施过程也面临诸多挑战。首先,正确的数据是APS系统顺畅运行的基础。因此,保证数据的完整性和准确性至关重要。其次,文化和组织上的变革管理也不能忽视。员工可能需要培训来适应新系统,并克服对改变的抵触情绪。

未来展望

随着技术的不断进步,APS系统在航空零件生产中的应用将变得更加广泛和深入。预计未来,这些系统将更加智能化,能够实现更高程度的自动化和集成。通过进一步的数据分析和机器学习,APS系统将能实时优化生产过程,实现更高效的资源利用和更低的运营成本。

航空零件和设备的生产是一个高要求和高变化的领域,APS系统的应用能极大提高其生产的灵活性和效率。通过集成AI技术,APS系统不仅能优化生产过程,还能提高产品质量,减少废料,降低成本。随着技术的进一步发展,APS将在航空制造业中扮演越来越重要的角色。