安达发|智能APS高级计划排程软件能够解决哪些核心问题

智能APS高级计划排程软件采用先进的优化算法,如线性规划、遗传算法、模拟退火等,以在复杂的约束条件下找到最优或近似最优的生产计划。这要求软件具备强大的计算能力和灵活的算法配置功能。

制造业遇到什么问题需要用到APS软件?

1、产能评估

无法科学的预测未来12个月的销售计划。

无法根据销售预测,快速评估出相应的生产能力需求。

2、客户需求

接到客户订单时、无法快速准确回复交期。

客户订单变更后,无法快速准确评估关联影响有多大。

3、生产计划

多个人用Excel手工做计划排产,费时费力、效率低。

无法根据客户需求的变化,快速调整对应的生产计划与物料计划,导致一系列的延误浪费。

针对多生产基地,无法统一考量产能成本等综合因素做到集团统一分单与物料调拨。

4、物料需求计划

供应商来料计划与生产计划脱节,造成生产欠料与库存积压同时并存。

复杂的物料替代没法解决。

5、模具准备计划

模具计划与生产计划脱节,造成要生产了还没准备好模具。

6、车间执行计划

车间生产计划与客户交货计划脱节,导致该交的交不出货,不急交货的做了一大堆。

什么原因导致这些问题存在呢?

1、排产本身非常复杂

一个合理优化的计划排产,需要同时考虑包括:订单紧急程度、设备生产能力,模具、人员、物料齐套、物料替代、合并生产优化、相似产品要远离、订单工序完工进度等多个维度的同步约束。

当订单批次、设备数量、物料替代等稍微一多,就大大超出人工处理的能力。

2、缺乏适用的工具

各大ERP缺乏可用的同步考虑多种有限能力约束的自动排产功能模块,所以都是人工手工做计划排产。

各大ERP的MRP是基于无限产能固定天数倒推法做计算,只解决了订单用料总量的问题,没法解决每天需要什么物料多少量的问题,导致物料计划与生产计划脱节,所以要手工做物料需求计划。

手工Excel,很难关联多维度的数据来实现自动计算,不得已费事费力,一群人来做计划。

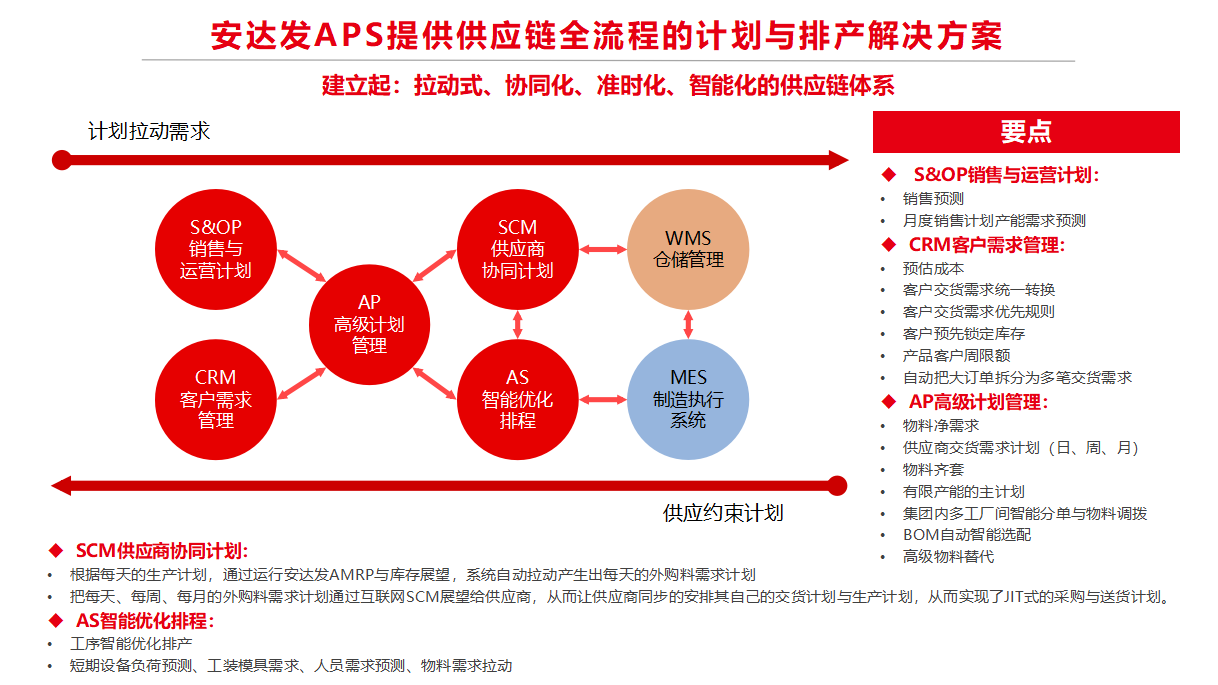

AP高级计划管理主要解决的问题

1、物料净需求

考虑客户交货需求、当前库存、生产在制、采购在途、月度安全库存水位等,扣库存、展BOM,最终产生BOM每个层级的物料净需求量,包括自制件、外协件、外购件。

2、供应商交货需求计划(日、周、月)

根据外购料需求计划,自动按配额分配到供应商,产生供应商的日周月的交货需求计划。

外购料需求计划发布到SCM/SRM平台与供应商在线共享确认。

3、物料齐套

同步计算生产订单、计划订单、销售订单的物料齐套。近期齐套的计划可投放为生产订单。

4、有限产能的主计划

根据产能计算产生成品半成品需求、评估订单交期。

5、集团内多工厂间智能分单与物料调拨

综合考虑不同工厂的工厂生产能力、成本等多种因素,将生产净需求分配到综合成本最低的工厂生产,实现集团级订单利润最大化。

系统自动在整个集团内部不同仓库中扣减许可可用的物料,实现集团内物料统一分配与调拨,减少物料库存呆滞。

6、BOM自动智能选配

一款产品与其子物料有多种BOM组合方案可选择,如何自动智能选择BOM实现订单综合成本最低、齐套率最高等目标。

7、高级物料替代

单一替代、完全替代。组合替代。局部替代。自然切换替代。