安达发|食品加工在APS排产系统中常用的约束条件

在食品加工业中,APS排产系统的应用越来越广泛,其能够实现生产资源的基本约束,保证生产工艺的规范性,降低运营成本,让企业的生产能够快速应对变化,生产计划管理更加有效。下面将详细探讨食品加工在APS排产系统中常用的约束条件:

1. 设备产能约束

- 设备生产能力:根据设备的生产能力和实际运行状况,对生产任务进行合理分配和调度。

- 设备工作时间:考虑设备的工作时间和停机时间,计算出每个设备的可用产能。

- 设备维护与更换:设备的维护周期和更换时间也是排产时需要考虑的因素。

2. 模具约束

- 模具使用情况:根据模具的使用情况和更换时间,对生产任务进行合理安排。

- 模具更换效率:模具的更换效率直接影响生产线的连续运作能力。

3. 人员约束

- 员工技能:员工的技能水平决定了他们能够胜任的生产任务类型。

- 工作时间与休息:员工的工作时间和休息时间需要符合劳动法规,并考虑到生产效率。

4. 物料约束

- 物料供应稳定性:物料的供应稳定性直接影响生产计划的执行。

- 物料质量要求:食品加工对物料的质量要求极高,不合格的物料可能导致整个批次的产品报废。

5. 实时数据更新

- 数据交互:APS系统与企业的订单管理、生产计划、库存管理等系统进行实时数据交互,确保所依据的数据准确无误。

- 避免人为错误:实时数据更新避免了人为干扰带来的错误,使生产计划排产更加准确可靠。

6. 多目标优化

- 平衡多方因素:根据企业的生产目标和约束条件,APS系统能够自动进行多目标优化,求解最佳的生产计划方案。

- 协调生产过程:平衡订单交期、生产能力、资源利用率等各方面因素,使生产过程更加协调、高效。

7. 预测分析

- 订单需求预测:基于历史数据和趋势分析等方法,对未来的订单需求进行准确预测。

- 提前准备:通过预测分析,生产计划排产更具有针对性和灵活性,能够提前做好准备,避免订单延误或者过剩。

8. 排程能力

- 订单优先级:根据订单的优先级进行智能排程。

- 资源可用性:考虑生产资源的可用性,如设备、模具、人力等因素,智能地进行排程。

9. 产线/机台加工能力约束

- 加工能力匹配:确保产线或机台的加工能力与生产任务的要求相匹配。

- 提高生产效率:通过合理的排产,提高产线或机台的加工效率和产出质量。

10. 管理透明化

- 规范生产流程:通过对生产流程和管理的不断规范和优化,使企业的管理水平不断提升。

- 提高客户满意度:提高企业的服务水平和客户满意度,为企业赢得良好的信誉和形象。

此外,在深入理解了食品加工在APS排产系统中常用的约束条件后,可以进一步探讨这些约束条件在实际应用中的一些具体策略和注意事项:

- 灵活调整生产计划:由于市场需求的变化,生产计划需要具备一定的灵活性,以便快速响应市场变化。

- 优化资源分配:合理分配生产资源,如设备、模具和人力,以最大化生产效率和资源利用率。

- 强化质量控制:在排产过程中,应重视质量控制,确保生产出的食品符合安全标准和消费者期望。

- 提升员工培训:定期对员工进行技能培训,提升其操作技能和生产效率。

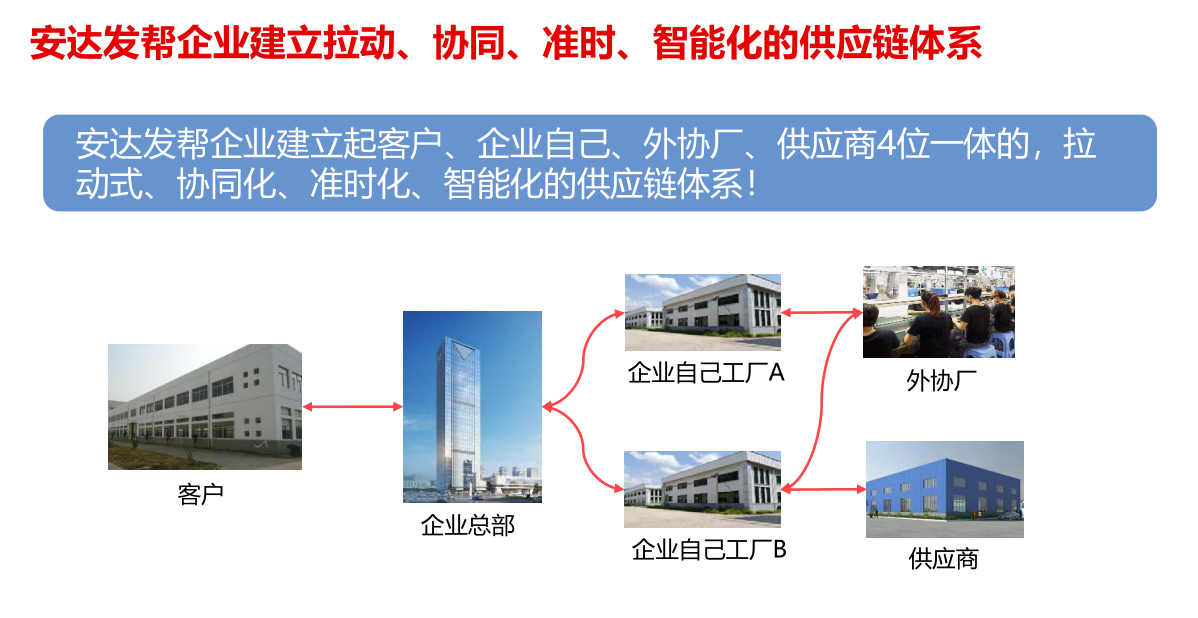

- 加强供应链协同:与供应商建立紧密的合作关系,确保物料供应的稳定性和质量。

食品加工在APS排产系统中常用的约束条件包括设备产能、模具、人员、物料等方面的约束,以及实时数据更新、多目标优化、预测分析和排程能力等系统功能。这些约束条件的合理应用,有助于提高食品加工企业的生产效率、降低成本、提升产品质量和客户满意度。在实际操作中,企业应根据自身的实际情况,灵活调整生产计划,优化资源分配,强化质量控制,提升员工培训,并加强供应链协同,以实现生产的优化排产和智能化管理。