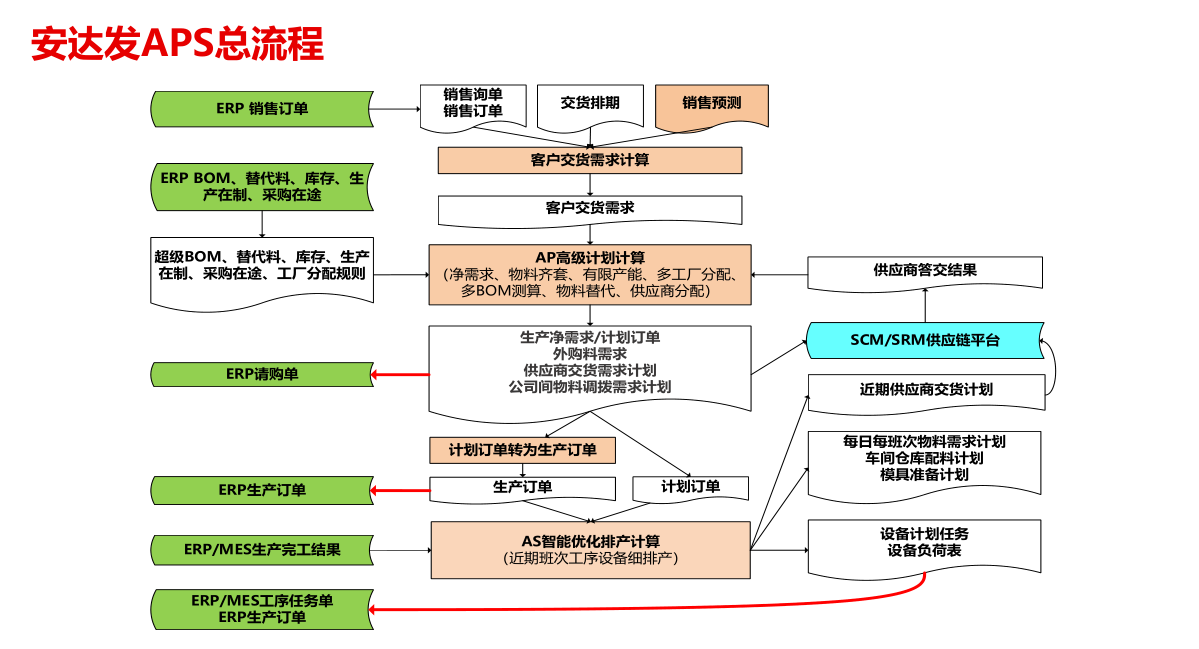

安达发|APS生产排程系统业务流程主排程计划

APS(高级生产排程系统)是现代制造业中用于优化生产流程、提高生产效率和资源利用率的信息系统。它通过精确的算法和实时数据分析,帮助企业制定更合理、更高效的生产计划。以下是APS生产排程系统业务流程主排程计划的详细解读,旨在为制造业企业提供实用的指导信息。

客户需求导入

APS系统的运作始终以客户订单为核心,因为客户的订单直接反映了市场的需求。在系统中,客户订单的导入是一个关键的第一步,它触发了后续的所有排程活动。订单导入后,系统会根据产品的规格、数量以及要求的交货日期等信息,开始进行排程计划的初步构建。

时间+工艺模型定义理论开工日期

在客户订单导入系统后,APS会根据产品的时间需求和工艺模型来计算理论上的计划开工日期。这个阶段涉及到对产品生产过程中各个工序所需时间的预估,包括准备时间、加工时间、检验时间等。同时,工艺模型定义了产品生产的步骤和顺序,确保每个环节都能按照既定的工艺流程顺利进行。

参考资源能力和工序进度进行计划排配

理论开工日期的计算只是起点,接下来APS需要考虑实际的生产资源,包括机器设备、工人技能、原材料供应等。系统会评估这些资源的可用性和能力,以确保计划的可行性。同时,工序进度的实时数据也会被用来调整排程计划,以应对生产过程中可能出现的任何延误或变更。

AMRP物料优先级排产顺序

在资源和工序进度的基础上,APS会运用AMRP(AdvancedMaterialRequirementsPlanning,高级物料需求计划)来进一步细化排产顺序。AMRP会根据物料的需求优先级、库存状况和供应链情况,确定每个产品的生产优先级。这样可以确保紧急订单能够得到优先处理,同时减少库存积压和物料浪费。

算出每道工序的计划开工和完工日期

最后,APS会综合以上所有信息,计算出每个产品每道工序的计划开工和计划完工日期。这个日期会考虑到生产线的切换时间、员工的工作时间、机器的运行效率等因素,以确保计划的实际可执行性。通过这种方式,企业能够确保订单能够按时完成,同时也能够最大化资源的使用效率。

APS生产排程系统的核心在于它的综合性和动态调整能力。它不仅仅是一个静态的排程工具,而是一个能够实时响应市场变化、资源状况和生产进度的智能系统。通过精细化管理和优化生产流程,APS帮助企业降低成本,提高响应速度,最终实现竞争优势的提升。

在实际应用中,企业需要根据自身的生产特点和市场需求,选择合适的APS软件,并进行定制化的配置。同时,企业还需要对员工进行相应的培训,确保他们能够熟练地使用系统,充分发挥APS系统的功能。 总之,APS生产排程系统是现代制造业不可或缺的工具,它通过科学的方法和算法,为企业提供了一个高效、灵活的生产管理解决方案。随着技术的不断进步,未来的APS系统将会更加智能化,更好地服务于制造业的发展。