企业车间生产管理的几种方式

现场管理是一个企业的企业形象、管理水平、产品质量控制和精神面貌的综合反映,是衡量企业综合素质及管理水平高低的重要标志。

搞好生产现场管理,有利于企业增强竞争力, 消除“跑、冒、漏、滴”和“脏、乱、差”状况,提高产品质量和员工素质,保证安全生产,对提高企业经济效益,增强企业实力具有十分重要的意义。

企业车间生产管理有以下方式:

一、精细生产计划

许多制造型企业并没有对订单做拆解,实施细化的生产计划,很多车间员工不能清楚的知道今天要生产什么产品,任务量有多少。这可能会导致生产超额或生产超期等情况。因此,制定生产计划,一定要细化到最小单位,比如产线、机台的定量,各班组之间的定量,各员工的定量,由大到小,逐一分配。

在生产体系中,生产计划一般按照时间长短分成如下三个大类:

- 长期计划

- 中期计划

- 短期计划

即年度计划或3年计划等,其主要作用为年度财务预算、固定资产、不动产的投入、预定新产品类别及预定淘汰目前在生产产品类别,生产 计划等等提供依据。长期计划的内容主要是预测各大类产品系列在市场要销售的数量。

即未来数月的生产计划如季度计划以及月度计划等,评价在未来数月里,生产能力是否不够或有富余、供应商及采购部门能否对应、各部门人员是否不足等等。

即当月计划、周计划、即日计划等。主要作用根据市场需求,制定企业最终产品的生产计划。

APS自动排产制定中长期计划,协助公司制定统一的战略计划,考虑需求和产能之间的平衡,预测产能和设备评估,避免对固定资产进行过度的销售,制造和采购预测投资,并确保完整和协调公司的计划。

二、提前排查生产物料

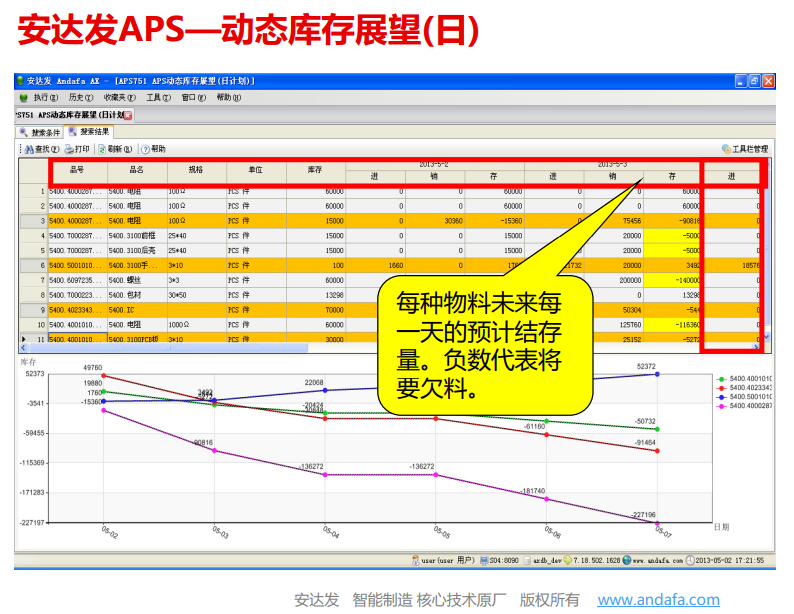

当计划员制定了车间生产的月计划、周计划、日计划后,车间要围绕生产计划,提前做一些生产前的准备工作:生产物料、产品质量要求、技术图纸、检查设备状态等。生产计划要根据客户需求,通过订单评审、交期分解进行主计划、月计划、日计划分解动作,因此,物料存量要根据生产计划提前准备,而不是有了计划才决定物料数量。那么,时刻关注物料的使用情况和存量就非常重要,做好预测,极大地影响生产进度和效率。

APS自动排产软件根据计划订单、BOM、库存、供应商答交计算计划订单的主物料齐套情况,并智能分析工序的物料是否齐套,齐套数量、齐套日期、 齐套率。

当物料库存、采购PO不能满足订单齐套需求时,自动产生采购需求PR,并根据采购前置其产生建议采购日期。计划订单齐套供给表展示物料来源及数量供给明细。用户可根据实际情况选择部分齐套投放生产或全部齐套投放生产。

三、快速处理生产异常

很多制造型中小企业的供应链不稳定,导致生产状态不稳定,甚至有些工艺流程都是多变的,在车间情况较为灵活多变的情况下,对设备运行、产线运行、物料库存的稳定性要求较高。因此,在车间生产过程中,一旦出现异常,就要及时进行处理,避免造成产线停工。一般来说,快速异常信息的传递,可以通过安灯系统来实现。

APS自动排产系统能合理化产能缓冲,为变化留下调整余地,根据变化情况,将订单变化情况包括:交货期变化、增减单变化、产品种类的变更、紧急插单,提供多种手工调整的方法,可灵活的对排程结果做可视化的拖动调整,从而实现了个别个性需求的灵活处理。

四、深入车间现场

制造型企业的生产管理一定要深入车间现场,深入了解产线生产情况、员工生产数量和效率、生产计划的完全情况、生产计划不能如期完成的原因等。生产计划一定是关联车间生产情况的。只有多去车间现场观察、监督、询问,才能真正了解实际情况,才能做出更适合企业的生产计划。

APS自动排产通过现场进度报告与现场采集设备与软件,实现对产品质量的统计、生产数量的操控,操作工监控,生产过程监控。按订单和订单物料进行生产成本累计。

五、车间数据可视化

做生产管理,无论是产品质量、订单完成数量、生产周期、订单准交率、生产异常等,每天都要用量化的数据来进行呈现。中小型制造业经常出现很多订单完成情况不好、插单生产等情况,插单造成的生产计划不明确需要有数据说明,比如插单前生产数量是多少,插单后生产数量是多少,插单导致生产交期延迟了多少等。将这些数据进行统计、分析,可以很清楚地把结果和影响以及过程当中的管理数据用量化的方式呈现出来。

APS自动排产系统独创的核心引擎可根据优化依据,如颜色、模具、产品工艺属性等,可以根据企业的生产计划、执行情况及客户要求,合理调配订单生产的优先级别,计算时自动计算产能负荷,平衡产能分配,支持紧急插单与模拟排产,系统可以根据当前资源的情况,自动对生产计划进行优化,同时模拟排产后界面通过不同颜色直观的展示本次计划与上次计划结果,并可以用直观的方式,用图形显示产能负荷状况,以提供订单调整的依据。

安达发致力于解决制造型企业生产管理过程中遇到的难题,为企业提供精益化生产管理解决方案,实现产能均衡、节拍一致,高效排产,均衡生产资源,提升生产交付能力。让生产计划更合理,更高效,优化资源配置,实现企业的精细化生产。