APS高级排产软件切线优化

切换泛指换线、换型、换模、换色等,是一种客观存在。尤其在多品种、小批量、定制化的环境下,切换更是一种常态。

对一个特定的设备,切换一般可以分为两种情况:物料切换:当一个设备从A产品切换到B产品时,需要一个固定的切换时间。常见的是,因为不同的产品,需要使用不同的刀具,所以数控机床会存在切换。如果需要调刀,或许时间会更久。在一家齿轮加工生产企业调研时,热前的机加一般采用单元布局(机台设备串、并联布局),产品切换的时间至少为4个小时。工序切换:当一个设备可以做不同属性的工序时,也存在切换。印染的洗缸、注塑的换色是最典型的切换。一般的印染工厂,常见的是28个缸,一个是固定白色、一个是固定黑色,其余26个缸是混色的。印染的洗缸最复杂的需要考虑六个维度,其中颜色的切换是最常见的,且一次洗缸需要4个小时(颜色精度高),差不多是1/6天的产能,十分昂贵。当注塑件的颜色比较多的时候,也需要经常换颜色料。注塑换颜色料时,有一个洗料的作业,即用后一种颜色把前一种颜色清洗干净,不仅消耗时间,还消耗塑料粒子,成本比较昂贵。颜色换料时,也是可以优化的,一般从浅至深,将色彩较近的工单连续生产,可以减少颜色的切换时间。————既然切换是一个客观存在,如何优化切换,是一个十分重要的改善作业。

切换的改善作业一般有三种方式:

第一,快速切换(SMED)

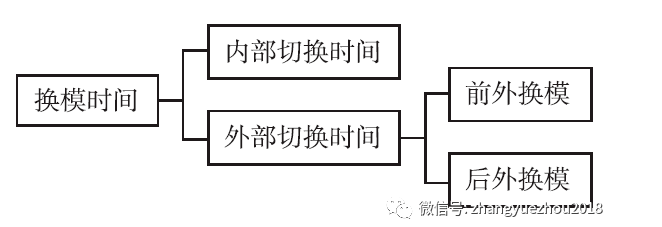

快速换模的基本概念1、换模时间的定义从完成上一个型号最后一件合格产品到生产出下一个型号第一件合格品所花费的时间。2、换模时间类别,如下图:

内部切换时间,是必须停机才能进行操作的作业切换时间,以及为保证品质所进行的调整、检查等所需的时间。

外部切换时间,是即使不停机也可进行的作业切换时间,如模具、工夹具的准备、整理时间等。

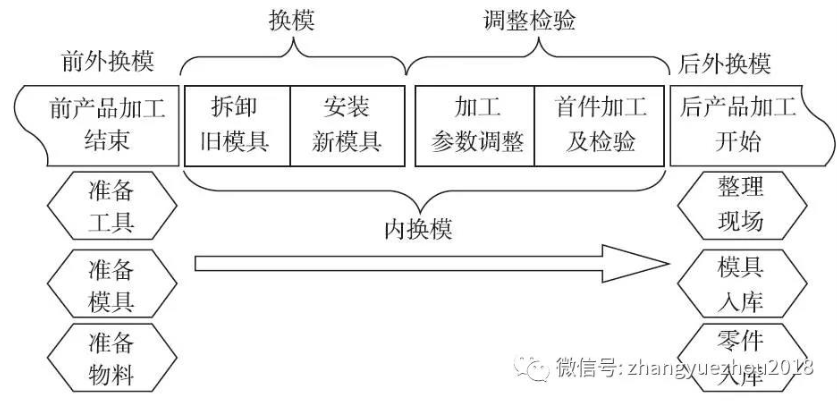

现快速换模的基本原则1、标准换模过程,如下图:

2、实施快速换模的基本原则要成功实现快速换模改善,达到大幅度降低换模时间,建立符合标准换模过程的规范,则必须坚守如下原则:(1)必须针对现场实施彻底的5S改善在大多数设备加工现场,物料、零件、工具、辅料等,放置状态没有办法达到快速取放、一目了然,还有不少设备(即使是新购买不久的设备)布满灰尘和油污,使加工的行程、参数调整无法操作。如果不对现场实施彻底的5S改善,实施快速换模的各项方法就无从谈起。另外,通过5S规范操作者,使其对每一个工作细节都达到“三定三要素”的要求并执行,有利于员工养成按标准操作的习惯。(2)正确区分内部切换时间和外部切换时间“不得不停机”进行操作是内部切换的本质,所以在对现状换模进行分析时,必须把握这点。否则,分析结果将会导致很多本应判定为外部切换的作业内容被判定为内部切换而失去改善机会。许多现场管理者对切换作业缺乏正确的认识,因而对内部切换与外部切换的区别也就茫然不知。在切换作业中,研讨哪些是外部切换,哪些是内部切换十分重要。由于传统的切换,没有内外部切换分离的观念,所以往往将外部切换也在机器停顿的状况下进行,如此一来,就变成了内部切换,使得切换时间拖得很长。(3)认识到内部切换也可转化为外部切换在当前条件下,可能是内部切换,但通过工具、夹具、设备机构、设备周边体系的技术改善等,内部切换也有可能转化为外部切换。(4)内部切换时间也有可能被降低改善内部切换时间是很多改善人员想方设法去回避的问题,但通过优化操作动作顺序和一些技术改善,也有可能被降低。

第二,切换批量优化

在重复性制造比例比较高的场景,可以对批量进行优化。

在具体的业务场景中,批量一般分为大订单拆分、小订单合批两种情况。尤其是小订单量的合批,是非常关键的环节。经济批量的确定,需要进行A、B、C分类外,还需要进行X、Y、Z的分析,分析产品的需求类型。小订单量的合批,不仅需要确定经济批量的大小,还需要考虑合批周期的长短,只有经济批量、合批周期的同步考虑,才是合理的。当然,一般情况下一个经济批量值,可以用经验来判断,常见是的经济批量=换型时间的产出量*7-14倍。相当于是班产量、日常量。

第三、切换次数优化

可以对所需要的生产订单进行工序级的排程,并在不延误订单交付的优化条件下,进行工序作业任务的优化。在印染的场景中,对印染的洗缸工序进行排程优化,至少可以减少1/3切换,染缸的产能利用率会大幅度提高。在注塑的的切换优化中,可以同步进行换机、换模、换料和换色的同步优化。这才手工排程作业中是不可能实现的。需要指出的是,SMED是作业手法或技术改进,而批量和切换次数优化,属于数字化工厂或智能制造的的范畴。尤其在印染、注塑这样刚性的切换时间(尤其是换颜色料),洗缸、洗机(色)的时间是必须,无法可以通过SMED方式进行改善,而采用APS高级计划和排程软件,可以方便实现。

多了解业务场景,多了解信息系统,才可以对真实的业务场景做优化和改善。

文章来源:APS研究