APS生产计划排产帮您提升企业生产效率

企业生产是为了满足社会需求,实现生产要素、短期最佳产量及长期最佳规模的一个平衡,让企业在投入一定数量的研发基金后,达到对生产信号,包括价格变动和生产计划指令,作出迅速反应,并应用先进适用技术和优化的要素配置使企业的经济效益实现最大化的效果。

企业在生产的过程中,在面临多种生产要素变化时,往往会导致生产计划混乱、生产效率低下的问题:

(1)对于人员的培训力度不够。

企业对于生产人员没有专门的培训流程,可能导致人员对生产流程、工艺的不熟悉,再加上人员结构的不合理以及稳定性较差的问题,往往面临着生产乱套,技艺流失的情况;

(2)没有将生产工艺流程进行一个系统化管理。

企业没有将生产工艺中对于模具、设备、人员等多种资源约束以及联系进行一个系统化的管理,导致因设备停机停产、人为错误而出现的产品品质不达标的现象,一旦出现问题,也无从考究;

(3)物料采购计划无法及时调整。

大多数企业采用的是手工Excel及按销定购的一个传统采购方式,而这种采购形式可能会导致采购人员与供应商、仓库的沟通延迟,出现生产缺料或过剩的情况,提升了企业在库存管理上的成本,且手工Excel面对生产中多发的情况变化是难以即时调整采购计划,容易导致企业管理上的问题;

(4)生产计划混乱。

传统企业各个部门存在着沟通的壁垒,无法准确地进行部门与部门间的一个有效沟通,从而导致多种无效作业地发生,造成生产计划的混乱,无法保证生产的有序性。

企业的生产效率低往往由多种因素造成,如何提升生产效率,减少异常状况的发生,保证生产是企业发展所需要探索的一个重要方向。

安达发APS生产计划排产是一种基于供应链约束理论的先进计划与排产软件系统,针对解决生产效率低、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题进行解决。

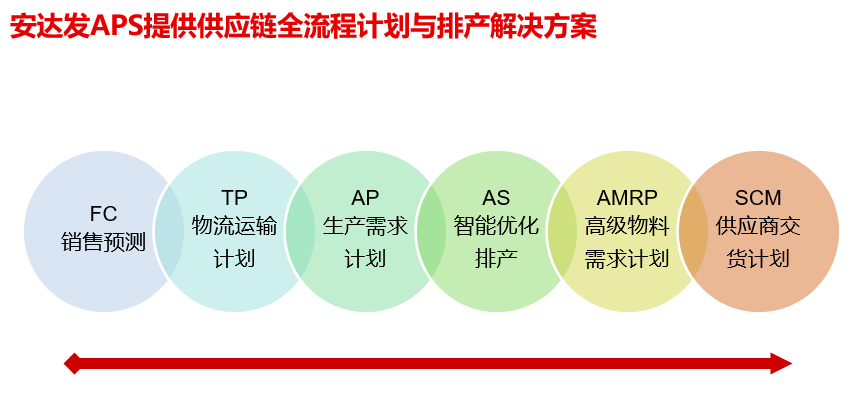

APS生产计划排产通过同步考虑多种有限能力资源的约束,依据各种预设规则,通过非常复杂的智能化数学算法,反复模拟、试探、优化、计算,最终给出相对最优的详细计划,很好地弥补了ERP在精细化生产计划与排程方面的空缺和不足,并给企业提供供应链全流程计划与排产解决方案。

安达发通过计划协同、提升效益的4个步骤,实现交货需求、生产计划、采购计划、自制件、外购件的拉动式协同供应,从而显著减少交期延误、库存积压与生产欠料的问题:

- 据销售订单交货需求,通过运行安达发AP计算,产生了成品、半成品的生产静需求,即计划订单。

- 通过运行安达发AS计算,可得出成品、半成品每天、每个机台产线的分钟级的详细生产计划。

- 根据每天的生产计划,通过运行安达发AMRP与库存展望,系统自动拉动产生出每天的外购料需求计划。

- 把每天、每周、每月的外购料需求计划通过互联网SCM展望给供应商,从而让供应商同步的安排其自己的交货计划与生产计划,从而实现了JIT式的采购与送货计划。

APS生产计划排产依靠严谨的数据及逻辑运算,短时间内自动分解长期计划到日计划(短期内车间产线机台的精细化排产),可以实现多任务工序的前后联动,自动扣减玩工数和库存,并产生多种直观化报表,极大地降低计划生产管理人员的需求与任务量。

企业生产效率低,使用APS生产计划排产可以很好地解决这个问题,通过工艺流程基础数据与资源约束、订单级的优先选择规则方案以及订单优化规则实现企业排程结果的最优化,并提供多种手工调整的方法,可灵活的对排程结果做可视化的拖动调整,从而实现了个别个性需求的灵活处理。