APS生产排产帮助纺织企业实现“降本增效”

纺织原意是取自纺纱与织布的总称,我国的纺织技术与印染技术具有非常悠久的历史,早在原始社会时期,古人为了适应气候的变化,已懂得就地取材,利用自然资源作为纺织和印染的原料,以及制造简单的手工纺织工具。

随着纺织知识体系和学科体系的不断发展和完善,特别是非织造纺织材料和三维复合编织等技术产生后,已经不仅是传统的手工纺纱和织布,也包括无纺布技术,现代三维编织技术,现代静电纳米成网技术等生产的服装用、产业用、装饰用纺织品。所以,现代纺织是指一种纤维或纤维集合体的多尺度结构加工技术,日常生活中的服装、安全气囊和窗帘地毯都是纺织和印染技术的产物。

三年来,由于疫情及消费者消费需求的降低,他们缩减正在服装的相关开支,,服装行业市场低迷,导致服装企业不得不取消一些订单来降低库存水平,这让与服装行业相关的纺织行业压力倍增,订单不足导致企业库存增加,许多纺织企业进行低价抛货。

当以为持续三年的低价抛货会因为金九而有所改善,但事实是开机率不足70%,但价格却可能遭受客户的压价,生产成本又高,价格又不能进行上涨,需求减少导致订单减少之余,企业面临的可能不仅仅是盈利减少,甚至导致亏本。

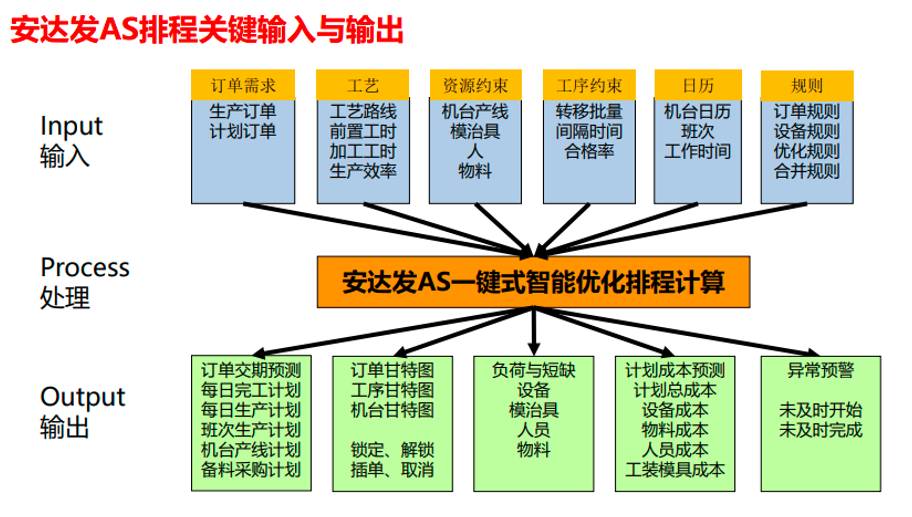

纺织企业在面临需求减少,库存增加的处境中,需要考虑如何进行运营成本的降低,缓解库存压力,APS生产排产可以从“设备、人力、物料”进行成本的降低,减轻盈余压力,提升企业生产计划的管理效益。

APS生产排产可以同步考虑多种资源约束,防止因人为错误可能导致的损失:

- 将销售订单、销售预测,同一转换为客户交货需求,通过考虑客户交货需求、当前库存、采购在途、生产在制、生产提前期、生产周期等,扣库存、展BOM,最终产生产件(生成品和半成品)的生产净需求量;

- 再综合考虑不同工厂的运输成本、生产成本、工厂生产能力、提前交货惩罚成本、延期交货惩罚成本、工厂最大在手物料金额限额、等多种因素,将生产净需求分配到综合成本最低的工厂生产,实现订单综合利润最大化;

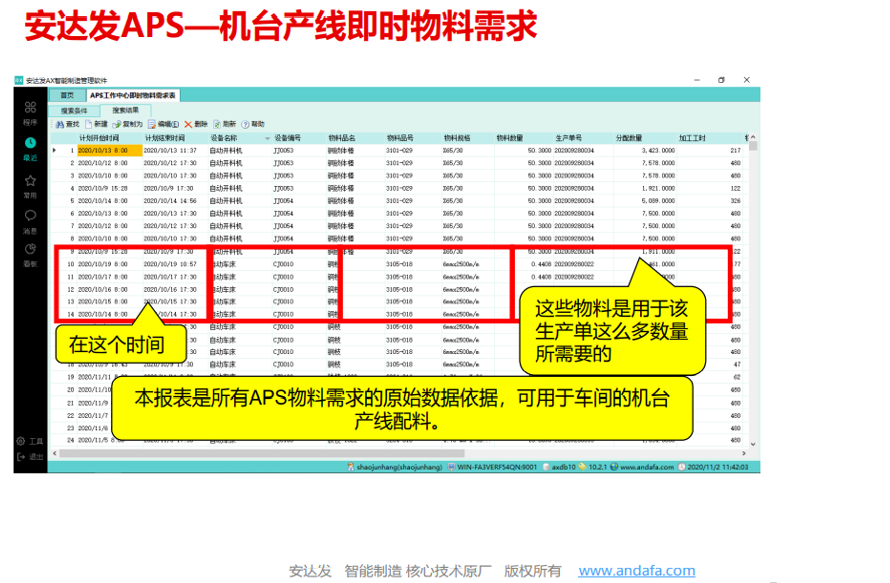

- 根据生产订单、计划订单、BOM、库存、供应商答交等,计算计划订单的物料齐套,近期齐套的可投放为生产订单。

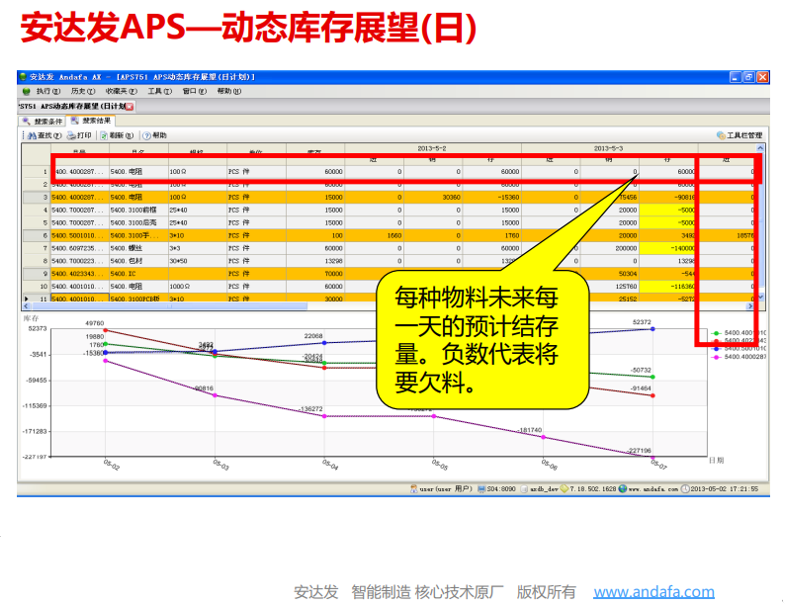

APS生产排产根据品号、超级BOM、生产 订单、计划订单、库存进行外购料需求计算,取得外购料需求表,再根据BOM对生产订单及计划 订单按无限产能方式进行展开计算,综合考虑所用物料的库存量、生产订单的未发料量、采购单未交数量,综合计算获得需要外购的物料情况,包含数量、需求日期、建议下达采购日期等,并结合客户交货需求、库存、生产 计划、用料计划、供应商交货计划等,自动灵活计算出未来每天每种物料的动态库存。

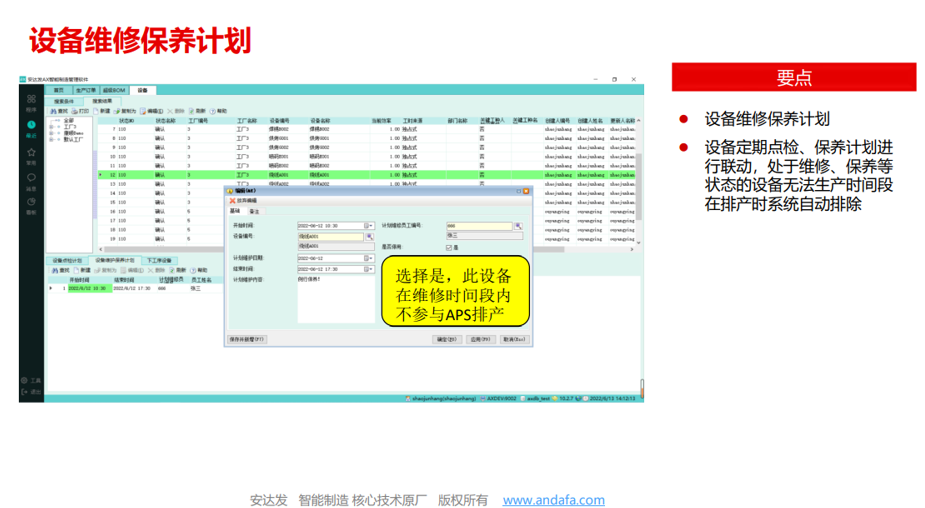

APS生产排产在产线、机台、模治具、人力、物料、工作时间等影响生产计划的因素变更后,系统自动重新修正原有计划,将原有计划任务重新分配给新的合适的承担者,并自动按照预定条件分配工作计划任务,并提前预测出未来产能负荷,充分利用设备产能,提高设备利用率,让最合适的设备生产最合适的订单产品,减少停机换产损失。

APS生产排产可显著减少计划人员70%-95%以上的工作量,从原来的一群人靠个人的经验及喜好进行生产计划排产转变为少数个别人排计划,依靠系统的逻辑运算短时间内完成精细化排产,减少车间生产等间接人员的数量。

APS生产排产通过销售预测、物流运输计划、生产需求计划、智能优化排产、高级物料需求计划、供应商交货计划为企业提供供应链全流程计划与排产解决方案,实现交货需求、生产计划、采购计划、自制件、外购件的拉动式协同供应,从而显着减少交期延误、库存积压、与生产欠料等重大问题。

APS生产排产软件可通过定义好纺织工艺流程中每个工序的资源与特征约束,包括工序资料、特征、可用机台产线、物料、时间等,实现工艺的基本资源约束,实现多任务工序的前后联动,防止生产计划混乱而导致的库存积压问题,减轻库存压力,降低企业运营成本,实现降本增效。