APS自动排程助力半导体企业保产生产

按照SCOR模型,制造业供应链运作分为计划、生产、采购、物流,精益生产(狭义的)主要聚焦在生产模块(物流主要是发货物流和逆向物流,狭义精益生产主要围绕生产企业内部),高级计划与调度(APS)系统针对的是计划模块。两者的主要关注点聚焦在不同的模块,都在为提升企业运作效率发挥巨大作用。

精益生产经过多年推广,虽然达到丰田汽车运作水平的企业不多,但是至少大家耳熟能详,在部分制造企业也发挥了非常大的作用,提升了很多企业现场管理水平。行业内许多精益专家顾问也是孜孜以求地帮助企业去做精益改善。

APS系统是利用大量先进的规划管理技术以及内置各种复杂的算法开展生产计划排产和车间调度,普及程度低,大部分从业人员对此不甚了解。在精益生产的使用者和专家顾问中,也有很多人认为企业推广精益生产后,生产作业计划问题迎刃而解。他们有个很大疑惑即是否还需要APS?

在讨论时,我的观点非常明确,我本人希望每个制造企业去推广精益生产,我相信精益可以带来巨大价值。但是尺有所长、寸有所短,在计划领域精益生产中的JIT理论和看板拉动方式并不能取代APS的巨大作用,相反两者应该是水乳交融、相得益彰。

一、生产作业计划的编制过程

在精益看板方式下,生产作业计划是这样编制的:

依据客户要货日期,末道工序C在开始生产,消耗的是工序原有物料c,此时(或积攒到一个看板批量时)向前道工序B传递看板,B工序接到看板开始生产c,消耗物料b,传递看板到前道工序A,A工序开始使用工件a生产物料b。由于事先对每个工序的生产周期都是严格设定的,看板的数量以及每张看板代表的数量也经过严格计算,所以工序A生产给B工序补充物料b时,总能在B工序b物料耗尽之前补充到位,也不会过分提前,但是一旦B工序因为意外(质量问题、设备故障、人员等)造成没有及时向后道C补充物料c,则后道缺料停工,前道A因为没有收到看板,也不再生产。这就是JIT。从信息传递的过程来讲,完全是一条链式链接的信息流。

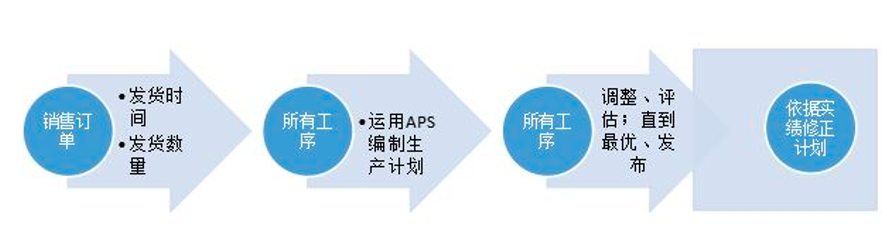

在APS中,生产作业计划是这样编制的:

依据各个订单的客户需求日期,系统根据所有产品的制造BOM中规定的各工序的加工顺序、工序连接逻辑、工序资源及生产周期等,以满足约束条件为必要条件,以全局优化为目标,系统对巨大数量的排产组合方式通过各种优化算法不断迭代,找到最优方案,行成排产计划。可以直接对每一个工序清晰地发布计划,即该工序什么时候开始、什么时候结束、做哪个工单的哪个产品、使用哪套工装、由哪个员工来做?在执行计划的结果出来后,APS系统接受生产实绩,并将实绩作为后期计划调整的一个依据重新运算,编制新一版的生产作业计划。总体来说,APS的信息流是双向的放射状的信息流,软件系统作为一个中央控制中心向各工序发布计划命令,各工序不断向系统汇报各类生产实绩、资源状态变化等,双方互动循环往复。

二、编制生产作业计划的基础与生产顺序

看板拉动方式编制生产作业计划的基础工作是看板方案:

- 看板拉动排产基础是客户需求节拍时间TT、工序节拍时间CT、加工批量、补货周期、物料存储容器大小等设置看板。

- 精益生产为了及时响应客户需求,确保产品一定时间段内加工活动的可重复性,在满足订单交付情况下尽量推行均衡生产,即每天(周期)的一个固定时间内产品的加工顺序和加工量相对固定,剩余一部分时间来生产有变化的订单。(例如规定生产X产品10个再生产Y产品8个再生产Z产品15个,回头再一次循环生产X10个Y8个Z15个)。

- 多个订单的顺序,按照交期先后确定末道工序生产顺序,其他工序以看板到达时间先后为顺序。

而APS系统编制生产作业计划的基础工作是:

- APS排产的基础是制造BOM和资源可利用情况,制造BOM表明了所有生产工序以及工序之间的关系,每个工序使用什么设备(工装)、加工周期、换模时间、工序之间流转时间等。

- 多个品种生产时,灵活的混合生产方案,X、Y、Z生产批量可以灵活地依据需求和资源利用情况设置混合的顺序和批量,(例如这次生产X产品10个再生产Y产品8个再生产Z产品15个,回头再一次生产时可能X20个Z10个Y15个)多个订单的顺序,由各种预设评估条件确定先后顺序。预设评估条件包括满足客户交期(不一定交期在前的先生产,只要满足交付就好)、是否与其他合并生产(合并生产追求规模效应)、设备利用率的考量、生产成本的考量、总产出量的考量等等。

三、排产的方向

精益看板的计划方式完全是逆向排产,即后道拉动前。APS排产有两种分派方式进行灵活组合。正向分派是尽量从最早可以分派的时间从第一个工序开始分派,逆向分派是从最后工序中离交货期尽可能近的日期开始(JIT)向前分派。

- 针对每个订单(工单)可以灵活选择正向排产或者逆向排产;APS将订单分成3大类(急单、正常交付订单、填空订单)。急单要求尽早生产,所以正向排产、优先排产,只要头道工序有能力立即开始生产,也就是尽最大努力尽快生产出来。正常交付订单,则追求JIT,逆向排产;填空订单追求产能利用率,有空余的能力就生产,能力不足时就不生产。这样的逻辑设置非常灵活,既可以达到精益的目标(把所有订单设为正常交付订单就完全一致了),也可以牺牲部分库存周转而提前生产。对那些MTO和MTS混合性的企业,对那些客户需求波动大需要削峰填谷的企业,其灵活性和适用性是不言而喻的。

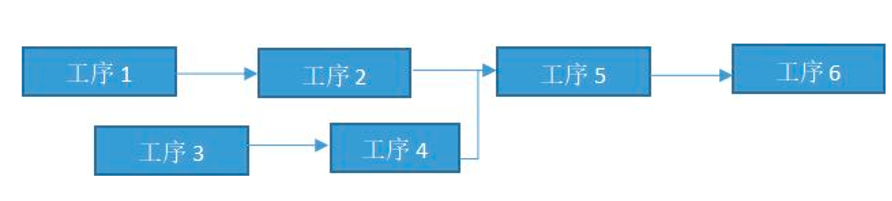

- 对某个订单(工单)的部分工序正向排产、部分工序逆向排产相结合,例如下图所示,可以上部分正向排产,得出装配工序生产作业计划,依据该装配计划工序5逆向排产下部分工序,确保下部分半成品产出及时又不堆积库存)。

将一个订单完整的工序分段设置排产方向,进一步提升了排产计划的灵活性,也就是将上面所述的优点延展到了半成品和工序中间品层面。

本文作者:李忠华