APS自动排程助力半导体企业保产生产

国内疫情的进一步恶化,对各行各业来说都是沉重的打击,不论大小企业都收到一定的影响,如江苏三房巷聚材股份有限公司对印染车间的停产。应对疫情,作为企业的管理者要反应迅速做出反应,以保证生产受影响的最小化,华虹集团近日在上海工厂就是很好的例子。

这段时间,集成电路龙头企业华虹集团在上海的五个工厂、总共6000多人坚守岗位已经两个礼拜,保芯片生产不断档。上千人在厂区生活并不是件容易的事,但华虹人克服重重困难、全力以赴抗议保产。华虹五厂的这个洁净室里,12英寸全自动产线24小时不停,有限的人手保证产能高负荷运行。“虽然是他有很多自动作业,但是还是需要人去监控。”华虹五厂厂长魏峥颖表示“现在全球的芯片供应链都非常的紧张,那我们作为其中最重要的一环。我们必须保障连续性的这样一个生产,这样才能保证我们的下游的各类的产品,都有芯片可以用。”

对芯片保产重要性的认识,让6000多华虹人在27号晚、2小时内从四面八方赶回5个厂区,这里的张江基地就有1600多人,从会议室、多功能区到通道走廊都变成了临时卧室,铺防水、搭隔板、自制淋浴房、主动DIY,改善居住条件。华虹集团工会副主席三场副厂长 王雷表示“我们食堂晚上也抢菜来,前两天刚刚抢了一个韭菜,我们第二天就做韭菜盒子,做了1600个韭菜盒子,每个人一个。大家那天晚上那个晚饭的时候,员工们纷纷表示,今天是迟到最好吃的一个韭菜盒子。”用于芯片生产物料保障也非常关键,各类原料库存,一旦存储低于40小时可用,就要协调采购运输,千方百计保产线不停。华虹集团党委书记、董事长张素心表示,“我们的员工克服了各种各类的困难,以推动集成电路发展,保障国民经济基本需求为我们的责任。”闭环管理下的工作需要调试,工厂在保证员工基本生理需求的同时,也恰当的舒缓情绪,如听音乐。

2021年是半导体行业大发展的一年,全球半导体销售额首次突破5000亿美元,创历史新高,中国仍是全球最大的半导体市场。由于全球经济剧烈起伏、局部疫情反复、供应链瓶颈以及汽车电子、新能源发电、东数西算、物联网、智能医疗等新兴市场迎来全面增长等因素,导致芯片需求持续增高;国内优秀的设计公司初露锋芒,同时也对本土制造的产能供应提出了更高要求。

半导体行业属于典型的精密行业,在精密技术公司中,由于产品(如智能终端零组件、汽车零组件等)的加工工序很复杂,加工时间长,大工序有10-12个、小工序设计400-500个;相对应的,客户和项目较多,也导致订单变化快变动多;组装多,如一对多的料号多等等;资源分散,外协量大,车间的资源分配难;生产产线、模具特殊,且很多资源、项目交叉进行,对有限资源的设定和排产困难;资源调整快,高效率应对成问题。

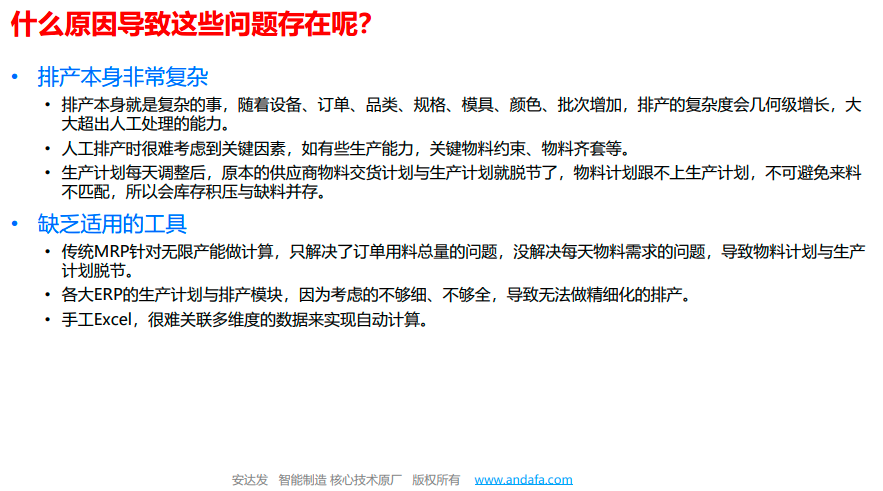

综上所述,精密技术企业在生产端的难题为:

- 产品切换时需要清洗,产品种类多,计划优化很困难,频繁的清洗会大大降低生产率。

- 订单数量多,有紧急订单插入的场合,计划调整很困难,无法快速回答交货期。

- 多品种多订单加上复杂的产品切换规则,计划人员手工制作计划时负荷非常大。

- 半成品、成品计划缺乏联动性,成品备料困难。

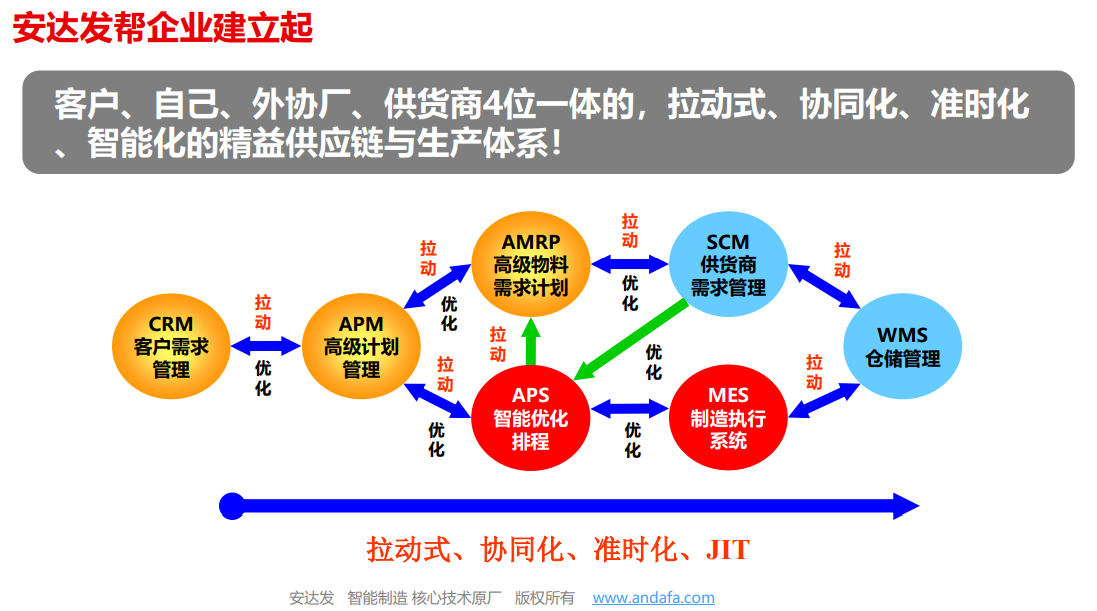

结合精密技术企业的生产特点,安达发APS排程系统可以很好地解决难题。安达发APS是一种基于供应链约束理论的先进计划与排产软件系统。安达发APS通过同步考虑多种有限能力资源的约束,依据各种预设规则,通过非常复杂的智能化数学算法,反复模拟、试探、优化、计算,最终给出相对最优的详细计划。安达发APS主要解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题。

市场需求高速增长,激发晶圆代工厂商扩产热情。与此同时,生产环境变幻莫测,除华虹半导体外,其他晶圆代工厂商也需要迅速做出反应,以保证生产效益的最大化。