生产车间问题频发如何解决?

在市场竞争日益白热化的今天,越来越多的企业认识到供应链的重要性。从产品生成的物料、生产、运输到营销等等,供应链的重要性不言而喻,需做到步步为营。但很多企业往往在第二步,即车间的生产产品有难题,如:

- 客户需求答复

- 生产计划

- 物料需求计划

- 模具与设备准备计划

- 车间执行计划

- 库存呆滞积压缺货

无法确切回复客户订单交期,急单做不出,大单吃不下。

多个人用Excel手工做粗略计划,工作辛苦且效率低。

计划跟不上变化,导致一系列的延误、浪费。

物料供应不及时,造成生产缺料、产能浪费。

根据订单总量来备料和采购,资金、库存占用大,呆滞风险大。

无法及时有效与供应商互动,如何让供应商不早不晚、不多不少的交货?

模具准备计划没有做好,要生产了还没准备好模具。

设备保养计划没有匹配好生产计划。

先到的先做,好做的先做,该交的交不出货,不急的做了一大堆。

库存呆滞一大堆,同时还天天欠料。

那是什么原因导致这些问题存在呢?根本原因还是车间的排产本身非常复杂和缺乏适用的工具:

- 排产本身非常复杂:排产本身就是复杂的事,随着设备、订单、品类、规格、模具、颜色、批次增加,排产的复杂度会几何级增长,大大超出人工处理的能力。同时,人工排产时很难考虑到关键因素,如有些生产能力,关键物料约束、物料齐套等。甚者,生产计划每天调整后,原本的供应商物料交货计划与生产计划就脱节了,物料计划跟不上生产计划,不可避免来料不匹配,所以会库存积压与缺料并存。

- 缺乏适用的工具:传统MRP针对无限产能做计算,只解决了订单用料总量的问题,没解决每天物料需求的问题,导致物料计划与生产计划脱节。各大ERP的生产计划与排产模块,因为考虑的不够细、不够全,导致无法做精细化的排产。手工Excel,很难关联多维度的数据来实现自动计算。

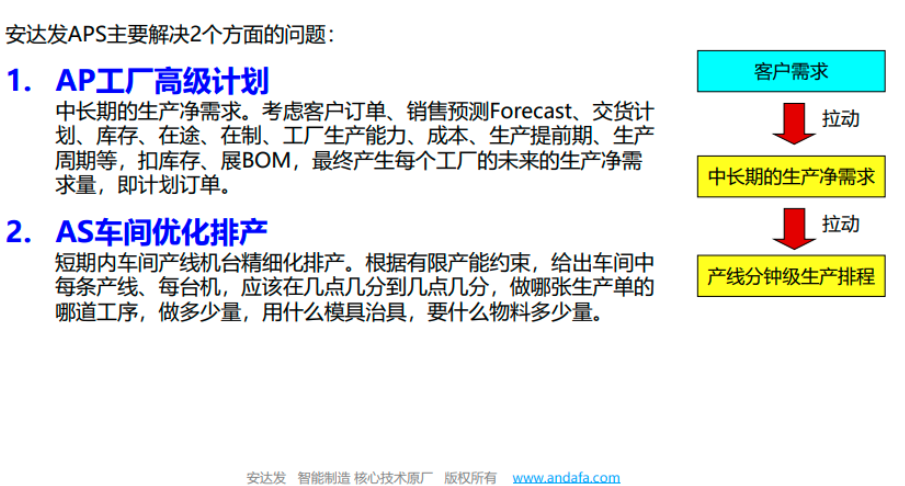

安达发APS解决方案:

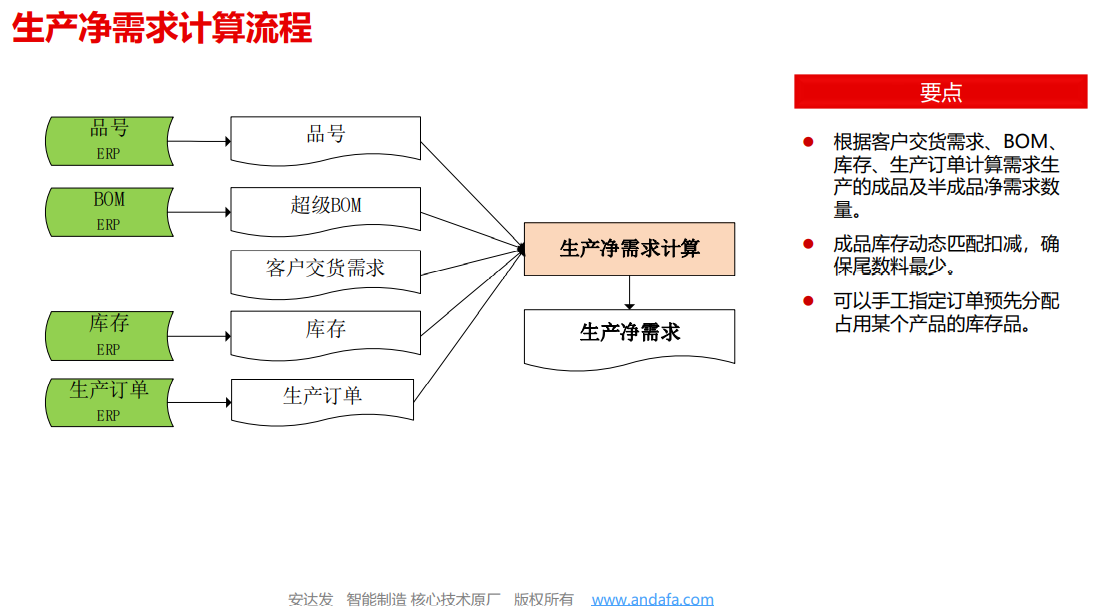

APS = Advanced Planning & Scheduling 高级计划与排程 = AP+ AS。安达发APS是一种基于供应链约束理论的先进计划与排产软件系统,它通过同步考虑多种有限能力资源的约束,依据各种预设规则,通过非常复杂的智能化数学算法,反复模拟、试探、优化、计算,最终给出相对最优的详细计划。安达发APS主要解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题,可以很好的弥补了ERP在精细化生产计划与排程方面的空缺和不足。