异地工厂的物料管理难题

物料管理是对企业生产经营活动所需各种物料的采购、验收、供应、保管、发放、合理使用、节约和综合利用等一系列计划、组织、控制等管理活动的总称。优良的物料管理能协调企业内部各职能部门之间的关系,做到供应好、周转快、消耗低、费用省、取得好的经济效益,以保证企业生产顺利进行。

物料管理就是从整个公司的角度来解决物料问题,包括协调不同供应商之间的协作,使不同物料之间的配合性和性能表现符合设计要求;提供不同供应商之间以及供应商与公司各部门之间交流的平台;控制物料流动率。计算机被引入企业后,更进一步为实行物料管理创造了有利条件,物料管理的作用发挥到了极致。

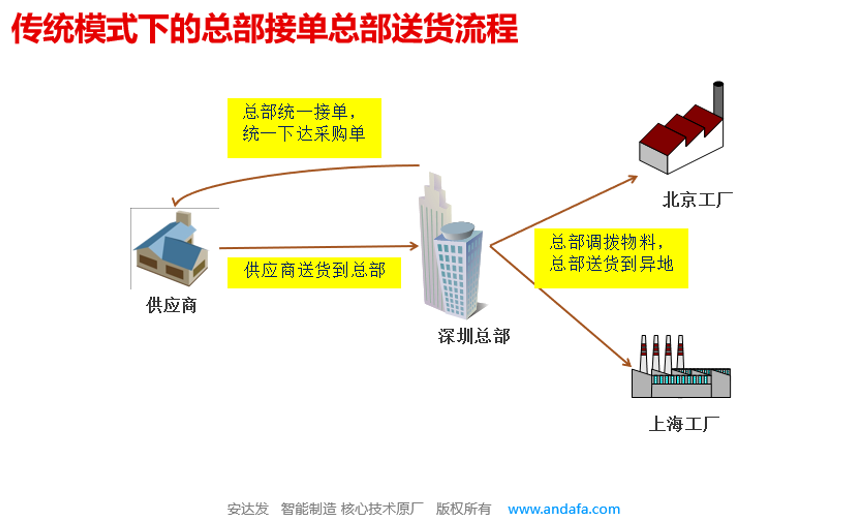

在传统模式下的总部采购总部送货中,一般是由总部统一接单、统一下达采购单,此时供应商把货品送到总部,总部接着调拨物料、送货到异地。这样的模式虽然说可能保证了总计划订单数量正确,但也不能把总计划订单数量分解制定到各个异地工厂,具体有以下弊端:

- 浪费运输成本:供应商把货品运到总部,总部从而运输给异地工厂,平均各发货2次紧急物料,快递单周成本就上去了。

- 货品损伤风险高:由于供应商原包装来料纸箱材质差,且大小规格不一,运输途中易积压变形,造成物料损坏,即造成成本损失,也影响异地齐套。长途运输可能导致的事故风险,物料损毁风险。

- 仓库作业负荷大:仓储空间的有限和人力的有限,货物频繁的上下架,检料配套从精益生产角度都属于一种浪费。

- 最小包装难拆分:造成某一工厂不齐套。

- 耽误时间,效率低:二次运输耽误时间。

- 调拨单操作复杂:根据物料库位,调整调拨单,不同库位就生成不同调拨单。

- 欠料计算不够准确:如已下推调拨单在出库后在制库存暴涨,异地代保管库存村做的供给问题,订单虚报欠料等等。

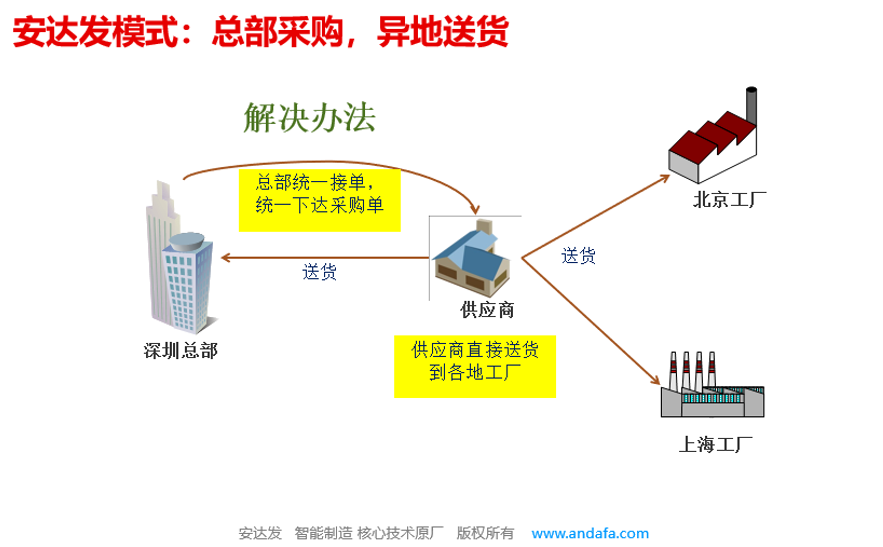

如何解决这个模式的问题呢?安达发提出的物料管理模式是:总部采购,异地送货。即:

- 总部接客户订单时,就已区分好该订单将由异地的哪家工厂来生产;

- 总部通过MRP运算,将严格区分各工厂的需求和供给,综合计算得出各工厂的外购料需求计划;

- 总部下发采购订单给供应商,采购订单中明确标明:物料品名、数量、交期、送货地点;

- 供应商直接向各个异地工厂送货,异地工厂直接收货入账;

- 异地工厂的数据及时同步到总部ERP与安达发AMRP系统中。

安达发AMRP高级物料需求计划,有别于传统ERP的AMRP。它可根据每天、每个班次、甚至分钟级的生产计划,产生对应的外购物料需求计划。有了安达发AMRP,外购料缺料的现场将显著减少甚至杜绝,而且不会造成库存积压。