浅谈钢铁企业集成APS、MES和ERP等系统的优势

钢铁生产包含炼铁、炼钢、连铸、热轧和冷轧等多个生产阶段,各生产阶段使用的设备类型和加工方式各不相同,且各生产阶段都有自身独特的工艺约束和优化目标,可见钢铁生产是一个较为复杂的制造生产,是一个融温度、时间、空间和资源约束为一体的复杂动态系统。由于钢铁生产过程复杂的流程特点,在生茶过程中必须要解决以下问题:

- 生产过程分段连续,且生产过程中会有相关的调度问题:而由于生产阶段和阶段之间有间歇,因此需要对中间产成品的库存问题进行协调优化;

- 订单呈多品种小批量的趋势:而钢铁生产是大批量组合生产过程,因此需要考虑订单生产的组合优化问题;

- 生产过程中生产计划与资源的调度方案要求较高:生产过程中既要追求设备的利用率和成品率,又要兼顾交货期承诺,这两者问题的有效解决要求生产过程信息的实时采集与传递和生产计划与资源的优秀调度方案。

钢铁企业很多的管理者会想到ERP、MES和APS等系统软件,但往往是采用了其中一两者。由于钢铁生产过程中极其复杂的流程特点,而ERP、MES等在生产过程中各有偏颇,具体表现为:

ERP系统在计划编程上的局限性:虽然ERP包含主生产计划、物料需求计划、粗能力计划和系能力计划,但ERP在计划编制时,是按生产工艺流程和物料需求清单逐级推演而得到“静态”生产环境下理想的生产计划方案。这使得在生产过程中的库存量、机器负载、成材率、多种工艺方案和显示资源未加考虑,也使得排产功能较弱;

MES系统在计划变成上的局限性:MES是对从订单下达开始到产成品生产结束的全过程进行优化管理,对生产过程中所出现的突发事件,及时分析并做出相应的调整,这具有较强的一体化计划编制和实时动态干扰自动化功能。但是由于MES在计划排程方面的算法主要来源于MRP/MRP II,使得MES存在计划变成的准确性不够高、功能无法细分和排程过于依赖人工的弊端。

钢铁生产解决方案:

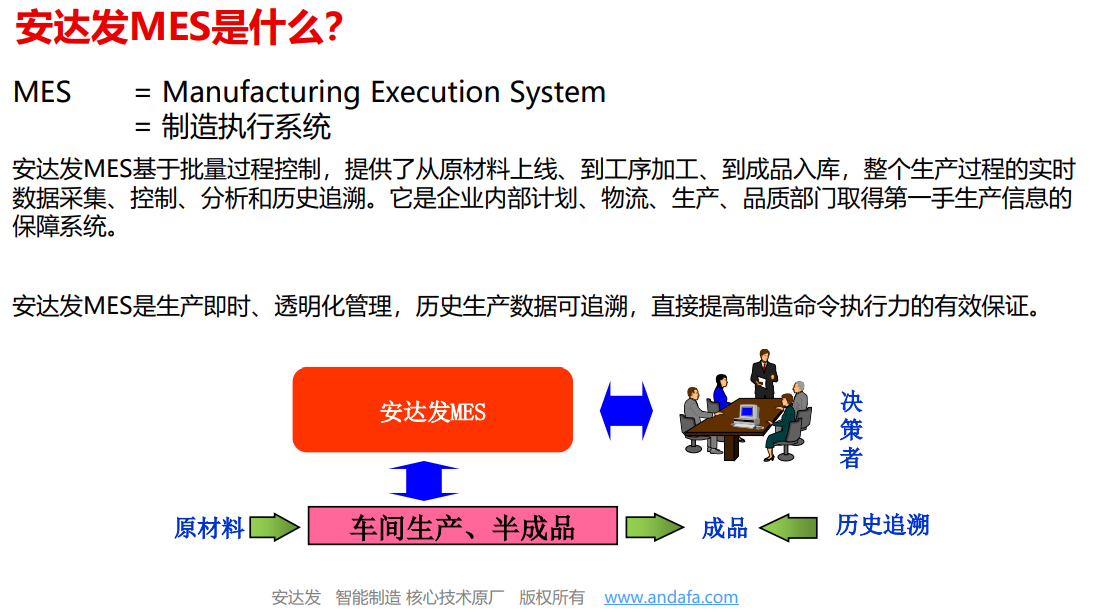

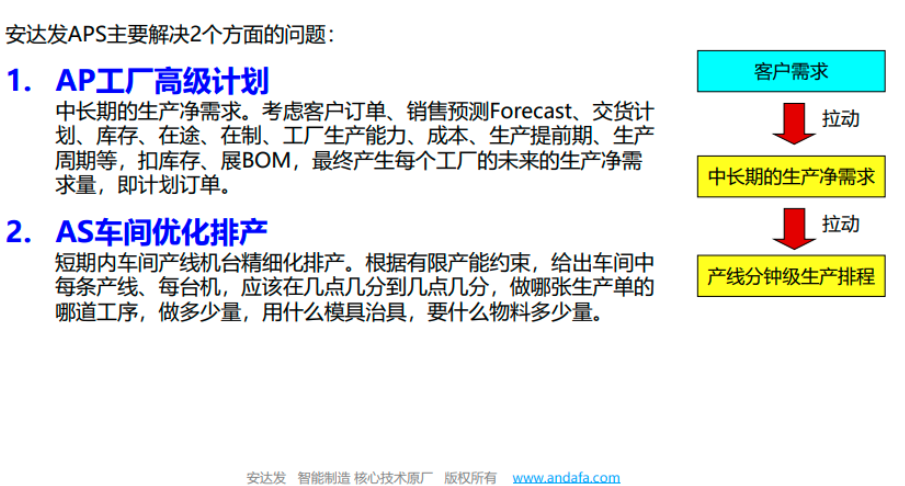

经过多年的行业深耕,安达发作为企业数字化转型的先行者,是国内从MES、APS和SCM、WMS等全方位的软件原厂商。结合钢铁企业的生产特点,认为ERP、APS和MES系统集成很有必要性。

ERP是一个包含生产计划与控制、物料管理、销售与财务、成本控制与分析、人力资源管理等中诸多因素模块集成的信息系统,它重点关注的是企业内部资源的合理利用与整合,是企业信息化建设前提和基础,在采购管理、销售与订单管理和财务管理等方便具有较好的管理效益和规范。安达发MES系统的主要功能包括信息实时采集、资源有效配置、生产计划和调度、维护管理、过程管理和质量管理等,在车间级调度管理、生产数据的实时采集与分析方面具有其他信息化系统无法实现的功能。但两者在计划编制优化方面仍有不足,达不到安达发APS系统所提供的的优化功能的整体水平。因此,只有充分发挥各自的优势,将APS、ERP和MES三者协调优化,才能发话集成的协同效果。