模具行业APS解决方法

近10年来,我国模具行业一直保持高增长速度快速发展,目前国内约有模具生产厂商3万余家,涌现出一批模具行业领头羊,如在汽车覆盖件领域的一汽模具,轮胎领域的巨轮模具,塑料模具领域的海尔,模块标准件领域的圣都等;同时,不少地方出台了扶持当地模具行业发展的政策,中国经济的高速发展对模具行业提出了越来越高的要求,也为其发展提供了巨大了的动力。目前我国模具生产总量虽然已位居世界第三,但设计制造水平在总体上要比德、美等国家落后许多,而且国内模具市场过早陷入了价格战的误区,还缺乏自主创新的能力,尤其缺乏诚信可靠的市场体系。

我国的模具企业大都是中小型企业,从作坊式的企业成长起来,甚至目前仍有许多模具企业是作坊式的管理,从而导致企业在模具交货期、制造周期等生产方面的问题层出不穷。面对激烈的市场竞争,落后的生产管理手段和水平,使得模具企业中的管理和技术人员只有疲于奔命,具体体现在如下问题上:

- 销售接单如何快速答复交货期?

- 影响计划因素多,如何依据模具工艺特性和设备产能编制合理可行的生产计划和采购计划?

- 模具加工工序多,如何监控生产进度和生产物料耗用?

- 模具加工设备精度高、质量好、价格昂贵,如何定期保养、维修设备以减少不必要的设备故障?

- 模具行业采用的是典型的面向订单的生产模式,如何应对频繁插单?

模具制造行业生产策略是面向订单设计,销售接单需回复交货期,如果回复交货期时间过长可能会因此而丢单。

模具结构日趋复杂、物料繁多、自制件工序多、生产周期长短不一,现有库存、在执行的生产任务和采购订单难以全盘掌握,难以做到编制的生产计划和采购计划合理、可行;需要的设备和技术工种繁多,能力平衡困难;模具设计困难、工艺复杂、标准时间不固定,手工排程非常困难;排程人员多、计划不合理导致加班多,增加了公司人工成本。

模具配套复杂,难以及时掌握配套情况;工序多,热表处理等一般委托外协,生产周期长,难以监控进度,难以控制物料耗用。

模具行业属于典型的高投入产品,没有高精度、高质量的加工设备就无法生产高水平的模具;高精度、高质量的数控加工中心、电火花、线切割等加工模具的设备动辄几百万、上千万,且设备更新、淘汰快,折旧率高。

插单频繁,计划调整压力大;插单可能对原计划造成非常大的影响。

近年来,模具行业结构调整步伐加快,主要表现为大型、精密、复杂、长寿命模具和模具标准件发展速度高于行业的总体发展速度;塑料模和压铸模比例增大;面向市场的专业模具厂商数量及能力增加较快。中国汽车模具公司今后的发展方向,应该注重产品结构的调整和定位,进一步提升模具的制造技术水平,占领结构复杂、精密度高、技术含量高的高档模具市场。

模具行业工艺多且工艺复杂的特点,在市场竞争趋向白热化的今天,单纯依靠手工排程已经无法满足现代企业快速发展的需要。安达发APS排程软件基于行业生产特点,经过多年的行业经验积累,对于生产排程等问题做出有效的解决方法。

- 在排程业务上

- 工序繁多:超级BOM来解决

- 物料计划和插单等情况多

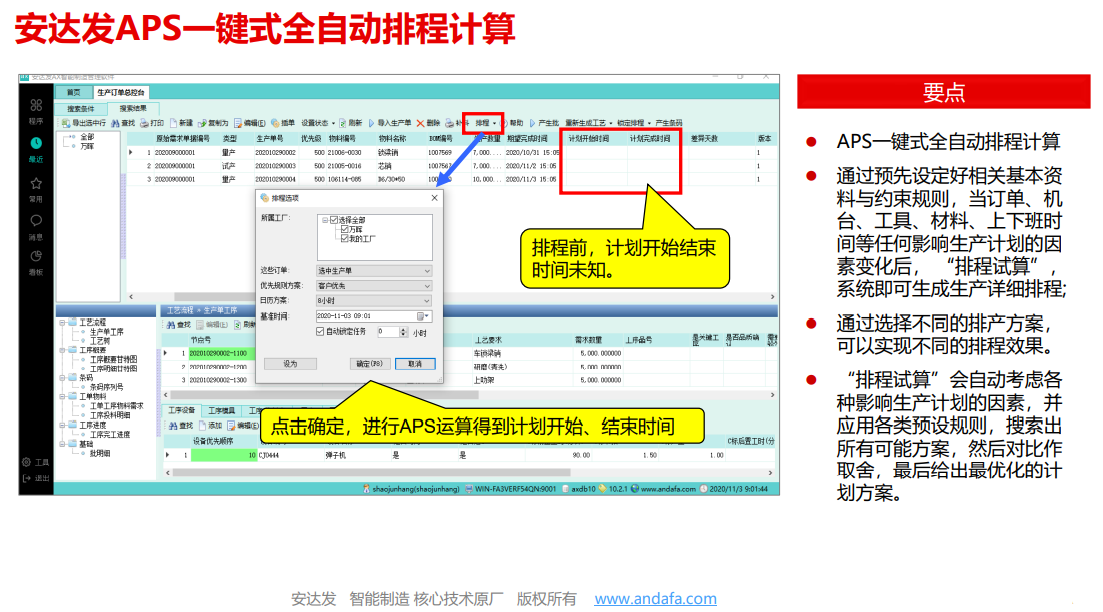

引进安达发APS排程想,不在只是根据手工排程的经验进行排程,可大量数据处理的同时,完成多任务和多机台的生产安排,获得适合企业的生产计划,从而提高生产效率。

由于模具加工工序多、加工要求复杂等特点,这要求BOM层级多,对于生产的需求、计划繁多,相对应的要求也就更高了。安达发APS排程系统考虑到行业特点,将工艺与产品结构相结合,设计可精细化到工序几倍的超级BOM,为生产排程的能力提高奠定了基础。

安达发APS排程系统能够提供工序级的生产与物料计划,明确每道工序需要什么物料、需要多少,什么时候需要等,对应的详细生产指令可精确到每道工序,每台设备及每个班组,甚至每个人员,并且可满足日、班次、时刻(时、分)等不同时间精度要求,可大大降低成本的消耗。同时,安达发APS排程制定多种约束条件,也可有管理人员生产人员自己制定,对于插单等紧急情况有很好的处理能力,准确交期,提高企业竞争力。