如何引进APS?怎么选择APS供应商?

伴随着消费市场对商品的需求变化,同时受到疫情的影响,不少企业受制于请人难的人工问题,越来越多的企业认识到数字化智能化的重要性,其中比较多选择的软件如ERP、MES、WMS等,一方面,APS系统的价格较ERP等软件较高,同时供应市场鱼龙混杂,缺乏对导入APS的把控能力。更有一部分的企业是在纠结于如何引进APS,也在选择APS供应商上存在一定的认知误差,本文就这两个问题展开叙述。

一、如何引进APS

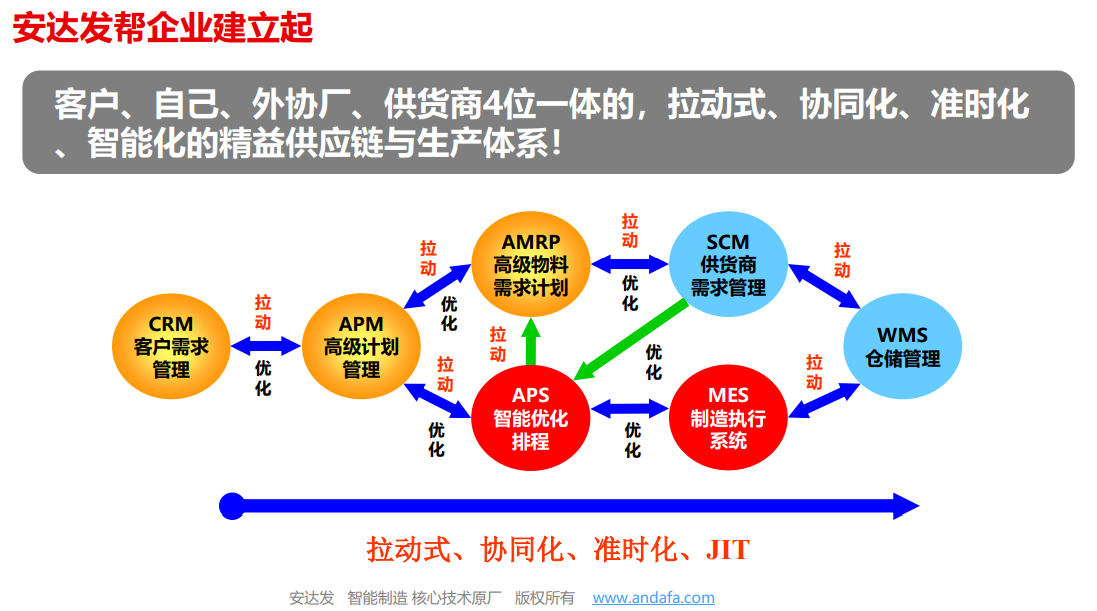

在做任何事情之前,我们都是带着一定的目的的。那引进APS,我认为在总目标方面,是为了使企业自身的交付响应能力得到提升,即交期准确快速而降低,这个过程中也就降低了库存积压的风险,减少交付成本,也让企业的资产利用率和个性化定制能力得到大幅提升。进一步的,企业形成高质量、快速及时、低综合成本交付的精益供应链,实现客户满意、公司盈利的战略目标。

在直接目标中,可以从业务结果和业务过程两方面的改善来体现。这两者涵盖劳动效率提升,排产结果可执行率,单词排产时长与库存周转率提升,交付周期缩短,提升及时交付率、OTDC、 OTDR全方位。

在推荐APS实施之时,业内专家建议采用的策略是分为酝酿、试点、总结和推广四步,以试点选择为原则,以什么做试点呢?可以考虑业务痛点、预期改善收益、已有基础条件、战略意义和改善难易方向出发,这五点中可直接选择一个点侧重发展即可。

首先,企业要明确引进APS系统的需求,需求范围包括组织范围、产品范围、工序范围、计划业务范围和IT系统连接五方面。具体为:如组织范围是集团-工厂-车间-生管-销售管理,产品范围是产品族-产品族1(2/3……)-产品系列1(2/3……)-部件1(2./3……),计划业务范围是中长期计划(AP)-物料协同-短期计划(AS),IT系统连接如通配套的ERP、MES、CAPP和WMS等。

在真正的业务需求方面,可以考虑以下几方面:

- 计划业务规则

- 从业务需求转化为功能需求

- 项目的成本/质量/进度等过程

在计划业务规则中,分为基于流程维度和基于工艺维度的业务规则,前者的重点是关键业务规则(如制定加工加护主要约束条件、分单合单规则、优先规则、生产异常处理机制等),后者包括约束(主要工序对应的资源、转序顾泽、供需及合单分单限制条件等)、优化(客户优先级、工序级合单分单优化规则、切换的优化规则等)。

业务需求如S&OP中供应能力评估,急单、插单评估,物料齐套分析、欠料表等,转化为功能需求,功能需求即软件能够帮助业务做什么事或能够做到怎么样。这个过程中,至少需要将关键的或重点的或复杂的业务需求进行转化。

在这个过程中,我们企业的推进策略可以进行细化和优化,如更明确的试点范围、试点时间表,更明确的推广步骤。

二、怎么选择APS供应商

虽然说相对于MES、ERP等供应商,APS的供应商是少很多的,可是市场中鱼龙混杂,甚至有的供应商只能做AP,不能做AS。因此在企业引进APS时,需要好好推敲,以下是步骤的参考:

- 市场调研,确定长名单

- 在需方现场调研、交流

- 概略方案汇报

- 短名单确定

- POC验证

- 顾问评估

- 合作供应商选择

可以从平台、同行、网络等多途径进行调研,选择维度包括名声、实力、历史业绩等。

有一些APS供应商去到企业调研时,就只是坐在办公室聊,这样的供应商我认为还是不够专业的。在需方现场调研、交流包括:现场参观、供方介绍、需方意图介绍、难点痛点、信息化现状和基础数据。其中,我认为企业最重要的要做好基础数据,基础数据做好一部分或大部分,才是引进APS的必要基础。

方案包括痛点解决方案、本公司常规业务解决方案、行业特征的解决方案和普适性的方案,其实这个过程是对方案、顾问、软件初步评估。

经过上面的三步后,这时企业已经可以确定APS的几个供应商了。

之所以要验证,是依据业务难点、重点,点面结合。工作包括依据付出费用控制工作量,以1周免费+付费工作量。

对顾问评估,包括计划工作能力、项目管理、思维逻辑、沟通表达、业务洞察和IT技能。

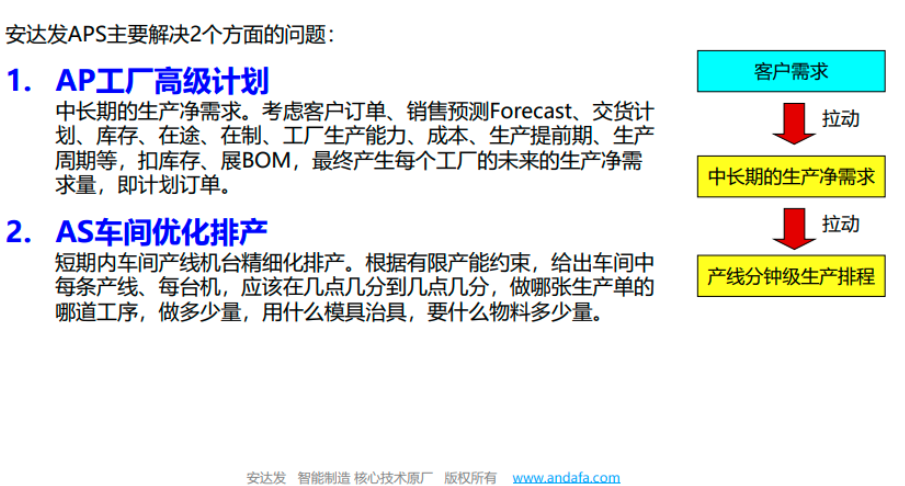

APS经过二三十年的发展,经历了从无到有、从简到繁的飞跃,众多企业仍不放心如何引进,除了资金问题,还有就是效果问题。国内的APS系统供应商,不错的如安达发APS,安达发APS是一种基于供应链约束理论的先进计划与排产软件系统,安达发APS通过同步考虑多种有限能力资源的约束,依据各种预设规则,通过非常复杂的智能化数学算法,反复模拟、试探、优化、计算,最终给出相对最优的详细计划。安达发APS主要解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题,可以很好的弥补了ERP在精细化生产计划与排程方面的空缺和不足。