关于企业引入APS的常见疑虑点

加工车间运作水平很大程度上决定着产品的价格,从工厂主、高管到基层计划人员以及关联业务人员(销售、生产、采购等),基本上都知道“通过改善工厂计划质量从而提升工厂运作水平”。那怎么做呢?

面对市场上的“是否引入APS”,很多人持观望状态。其实,这个疑虑重重就和20年前ERP(Enterprise Resource Planning企业资源计划,是针对物资资源管理(物流)、人力资源管理(人流)、财务资源管理(财流)、信息资源管理(信息流)集成一体化的企业管理软件。)刚刚普及时对于“要不要引入ERP”的疑虑是一样的。

既然有疑虑,就是有问题。常见的对于APS的疑虑包括以下这些,同样的也提供小建议。

疑虑一:车间已经安装了ERP,还需要APS吗?

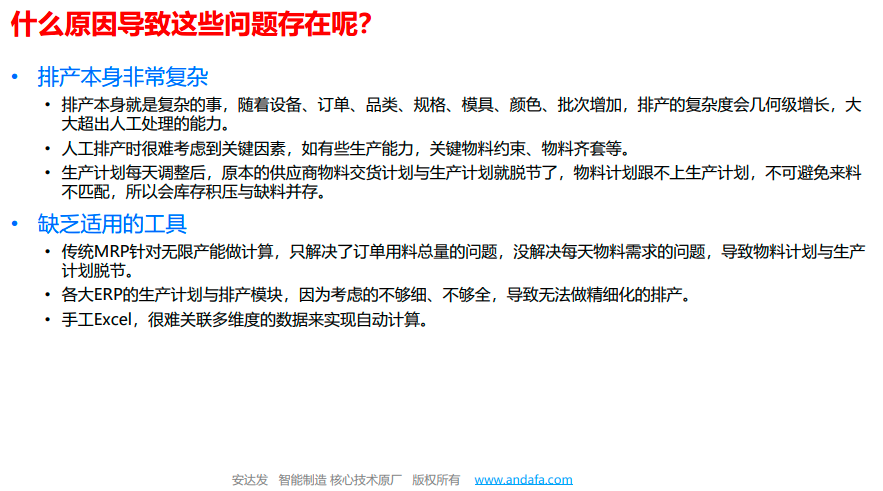

解答一:这个问题就要我们区分ERP和APS的不同:由于ERP的计算能力较弱,ERP的计划方式不考虑约束和优化,无法满足科学排产。而采用APS后,更科学的生产计划可以让物料需求计划更紧密地联动耦合于生产计划,从而减少缺料和库存。另外,优秀的APS(如安达发APS)自带MRP功能,对那些没有ERP或者MRP使用不好的工厂,通过推行APS,正好补上这一课。简单地来说,工厂计划越有难度(型号多、订单多、物料多、切换频繁、考虑的约束条件多、离散程度越高、多基地生产、内部产业链长、波动大、异常多)就越需要APS来支撑计划业务。

疑虑二:我们工厂的产品是怎么怎么样的,我们的加工工序是怎么怎么样的,适合上APS吗?

解答二:通过查看国内外优秀的APS软件供应商的应用案例,可以发现几乎所有制造业都是其客户:机械加工与装配类、电子电气类、服装、化工、食品、医疗、印刷、包装、造纸等等。任何工厂的特殊性根本不足以改变计划特性。而且,优秀的业务咨询顾问在实施过程中会因地制宜地制定排产方案,这也对于计划业务薄弱的公司来说,没有良好地使用计划业务也可以得到解决。

疑虑三:工厂的客户需求变化频繁,供应商的交期不准还老变化,内部老是出问题(设备异常、质量异常等等),适合上APS吗?

解答三:以上问题统称为突发异常多,突发异常是客观存在的,对突发异常的应对措施是必须的。当导入APS后,可以在几分钟内编制出各种场景的反应对策从而选择最优方案,并依此开展整个工厂有效的、协同的应对。两种反应,会带来很大的结果不同,这是显而易见的。如果每一次紧急应对做得好,就可以挽回很多损失。显然越是突发异常多,越应该引入APS。相对应的,企业也需要提升整体的管理水平了,包括质量管理、供应商管理、销售预测管理、设备管理等等。

疑虑四:工厂信息化比较弱,没有ERP和或MES等,可以上APS吗?

解答四: 从整个IT系统来讲,如果工厂有运用良好的ERP和/或MES,当然更有利于实施APS。APS有独立的界面,可以让你导入、输入销售订单、BOM、实绩报工等数据。

最后,本土企业对于APS的引入,最好是选择适合自己的。何谓适合?我认为,就是在功能、计算能力和价格三方面,企业都能很好接受的就是最好的。安达发APS高级排程系统就是不错的选择,安达发APS是一种基于供应链约束理论的先进计划与排产软件系统,它通过同步考虑多种有限能力资源的约束,依据各种预设规则,通过非常复杂的智能化数学算法,反复模拟、试探、优化、计算,最终给出相对最优的详细计划。可以很好地解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题。